Smart ProductionDétection des particules dans les batteries Li-ion

Un nouveau processus permet l'inspection en ligne continue des cellules de batterie dans les environnements de production de masse

La contamination des batteries par des particules peut entraîner des incendies

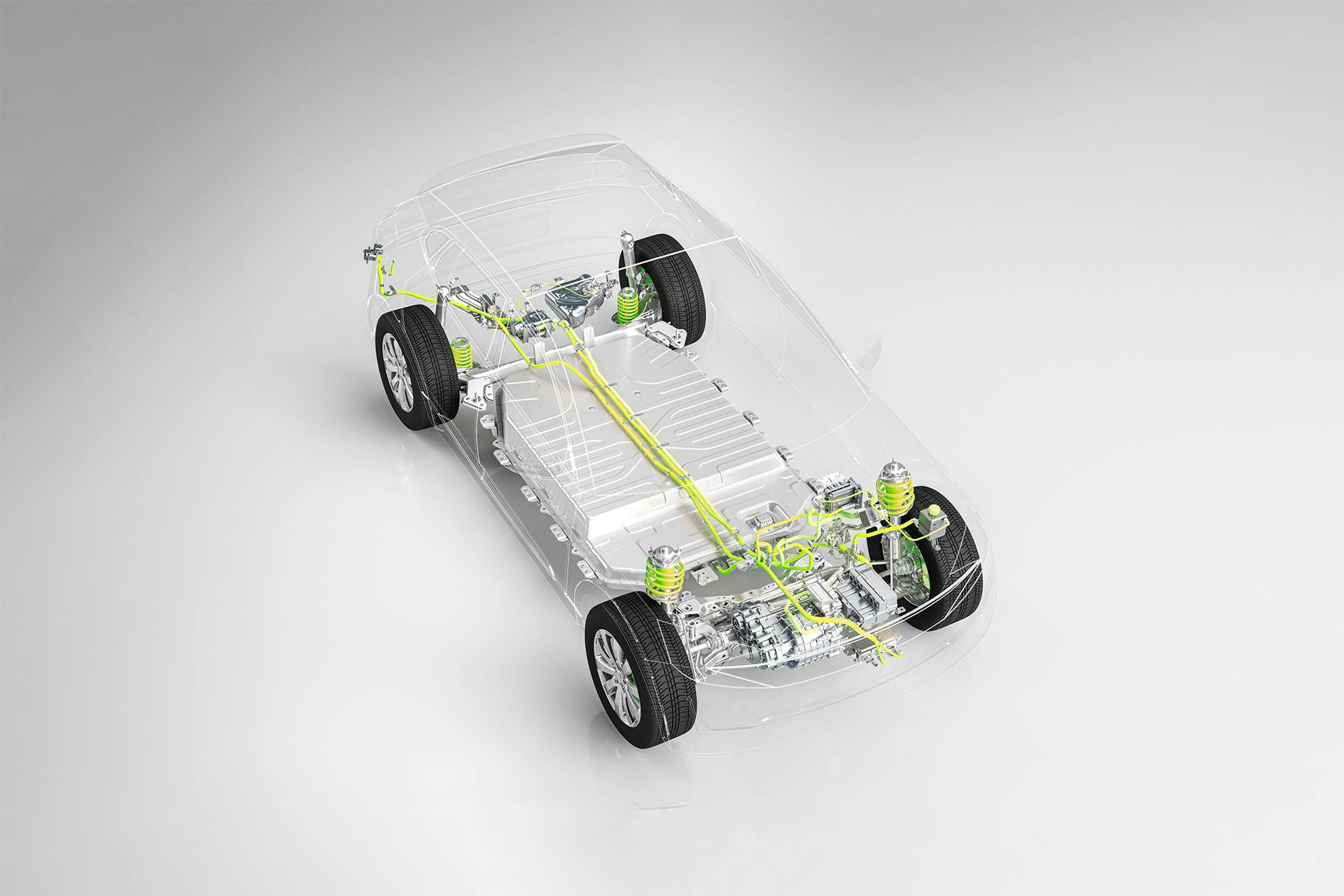

Petite cause, grandes conséquences : cette expression s'applique parfaitement à la contamination des batteries lithium-ion par des particules. Les particules microscopiques sont notamment responsables de cas, jusqu'ici extrêmement rares, de combustion spontanée de véhicules électriques. Comment cela est-il possible ?

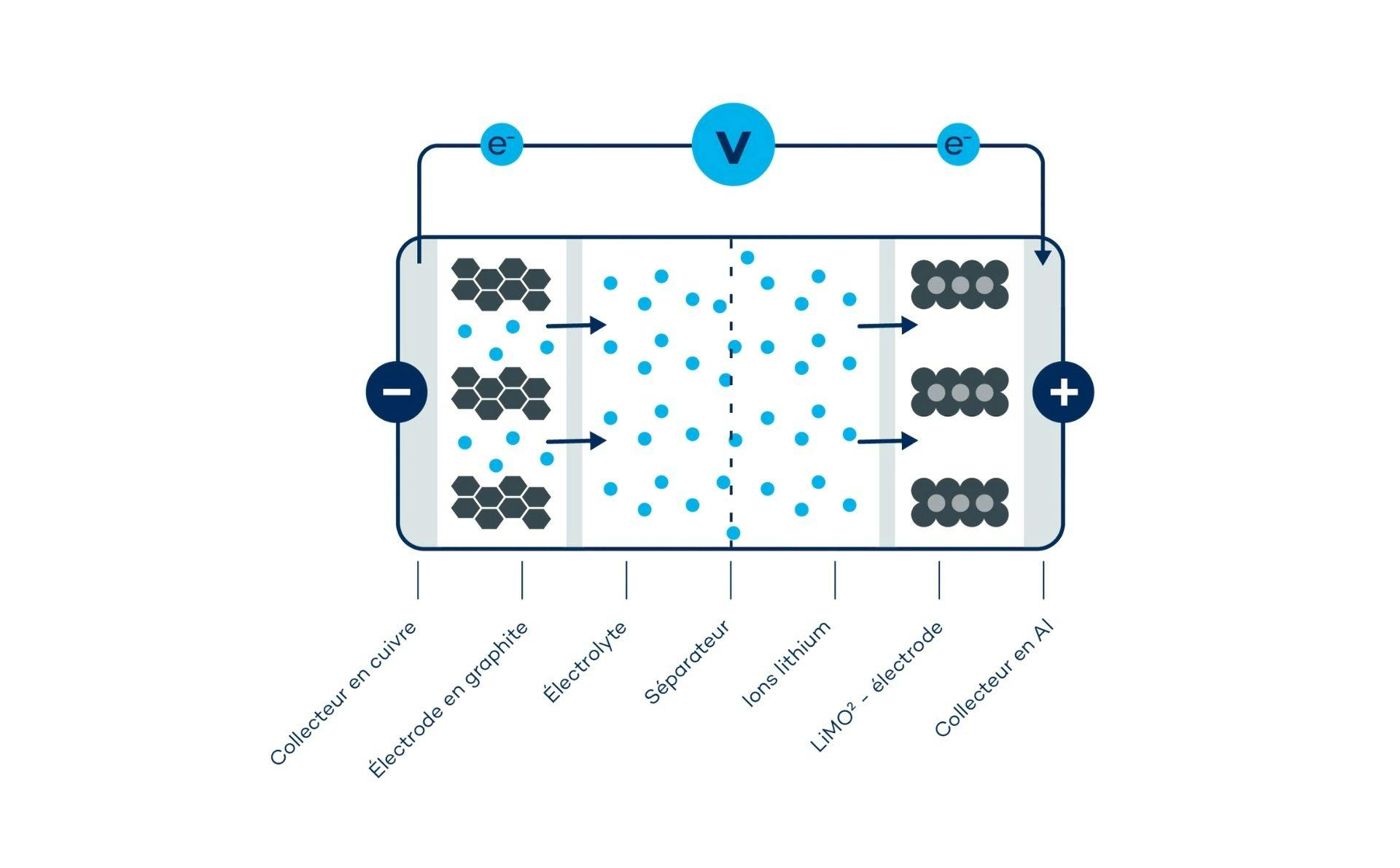

Commençons par nous pencher sur la structure d'une cellule de batterie. Une cellule de batterie est composée d'un grand nombre de feuilles d'électrodes extra-fines empilées ou enroulées : une anode et une cathode, séparées par une couche de séparation. Les espaces sont remplis d'électrolyte. Lorsque la batterie se décharge, les électrons circulent entre les contacts, de l'anode vers la cathode. Le processus s'inverse lorsque la batterie se recharge.

Avant d'être empilées, les feuilles sont découpées en rectangles au laser. Cette étape produit des particules (copeaux) mesurant quelques micromètres. D'autres particules peuvent être créées par le frottement des dispositifs de transport et d'autres parties mécaniques de la chaîne de production. Les impuretés sont retirées à l'aide de diverses solutions, comme l'aspiration ou l'extraction. Cependant, il arrive que des particules restent présentes sur les feuilles.

Si jamais ces particules conductrices font 10 micromètres ou plus, elles sont capables de perforer les séparateurs, qui quant à eux font entre 10 et 40 micromètres d'épaisseur. Les ions de lithium prennent alors un « raccourci » via le séparateur : un court-circuit se produit. Un court-circuit peut entraîner la combustion de la batterie et les flammes, dont la température s'élève à plus de 1 000 degrés Celsius, sont presque impossibles à combattre.

Jusqu'à présent, aucune solution viable pour la production de masse n'a été trouvée

Quelles sont alors les mesures de contrôle qualité mises en place pour les batteries destinées aux véhicules électriques ? Une fois assemblées, les cellules de batterie sont chargées puis déchargées plusieurs fois et leurs propriétés électriques sont contrôlées. Cependant, la contamination par les particules est rarement détectée de cette manière. Tant que les particules n'ont pas perforé le séparateur, elles ne représentent pas un problème urgent et n'ont presque aucune conséquence sur la circulation du courant.

Les courants élevés présents lors de la charge, de l'accélération et du freinage exercent une force physique sur la cellule de la batterie. Cette force entraîne le déplacement des particules au fil du temps. Dans le pire des cas, elles finissent par heurter le séparateur et la batterie s'enflamme d'elle-même.

Les particules qui ne mesurent que quelques micromètres peuvent être détectées à l'aide de microscopes industriels et les solutions correspondantes sont disponibles depuis de nombreuses années. Cependant, ce type d'inspection prend trop de temps. Cette méthode est uniquement adaptée à l'inspection d'objets individuels et non à la production de masse à un rythme effréné.

C'est pourquoi les fabricants ne soumettent pas encore leurs cellules de batterie à des inspections pour détecter la contamination par les particules ; ils savent que les risques que le pire se produise sont très faibles. Leur réflexion était la suivante : dans la mesure où le nombre de véhicules électriques en circulation est plutôt faible, le problème pouvait être mis au second plan pour le moment. En 2021, le nombre de véhicules électriques en circulation dans le monde était estimé à 17 millions.

Mais le jour où ce chiffre atteindra des centaines de millions, la récurrence des défauts, aussi minime soit-elle, prendra toute son importance. La contamination des batteries des véhicules électriques par des particules pourrait alors devenir un réel risque pour la sécurité et entraîner de même des atteintes à la réputation des constructeurs automobiles et des fabricants de batteries, avec de grandes campagnes de rappel.

Le jour où des centaines de millions de véhicules électriques seront en circulation, les vices de production, aussi rares soient-ils, deviendront un problème majeur. Les fabricants doivent donc viser la mise en œuvre d'une stratégie éliminant totalement les défauts. L'inspection en ligne à la recherche de contaminations par les particules sera bientôt la norme dans la production de cellules de batterie.

Un nouveau système de détection des particules imite le comportement humain

Le problème visé ici a également été accepté pour une autre raison. La détection des résidus dans les batteries est une tâche complexe. D'une part, comme nous l'avons mentionné, les particules sont minuscules. D'autre part, il est difficile de les distinguer de leur environnement : elles sont composées des mêmes matériaux que la cellule de batterie elle-même. En fonction de l'éclairage, les particules sont pratiquement invisibles.

Dans le même temps, la production de batteries pour les véhicules électriques est relativement nouvelle. Il n'existe pas vraiment de normes en matière d'assurance qualité et les fabricants sont encore en phase d'expérimentation et se forgent une expérience. Alors, comment faire pour détecter de façon fiable la contamination par les particules à l'aide d'un processus suffisamment rentable et rapide pour être applicable à une production de masse ?

VITRONIC, spécialiste du traitement d'images industriel, a dans ce but développé une méthode reposant sur le comportement humain. Exemple : si une aiguille tombe au sol, nous « scannons » le sol à différents angles. À l'aide d'une lampe, nous tentons de créer un reflet sur l'aiguille afin de la repérer.

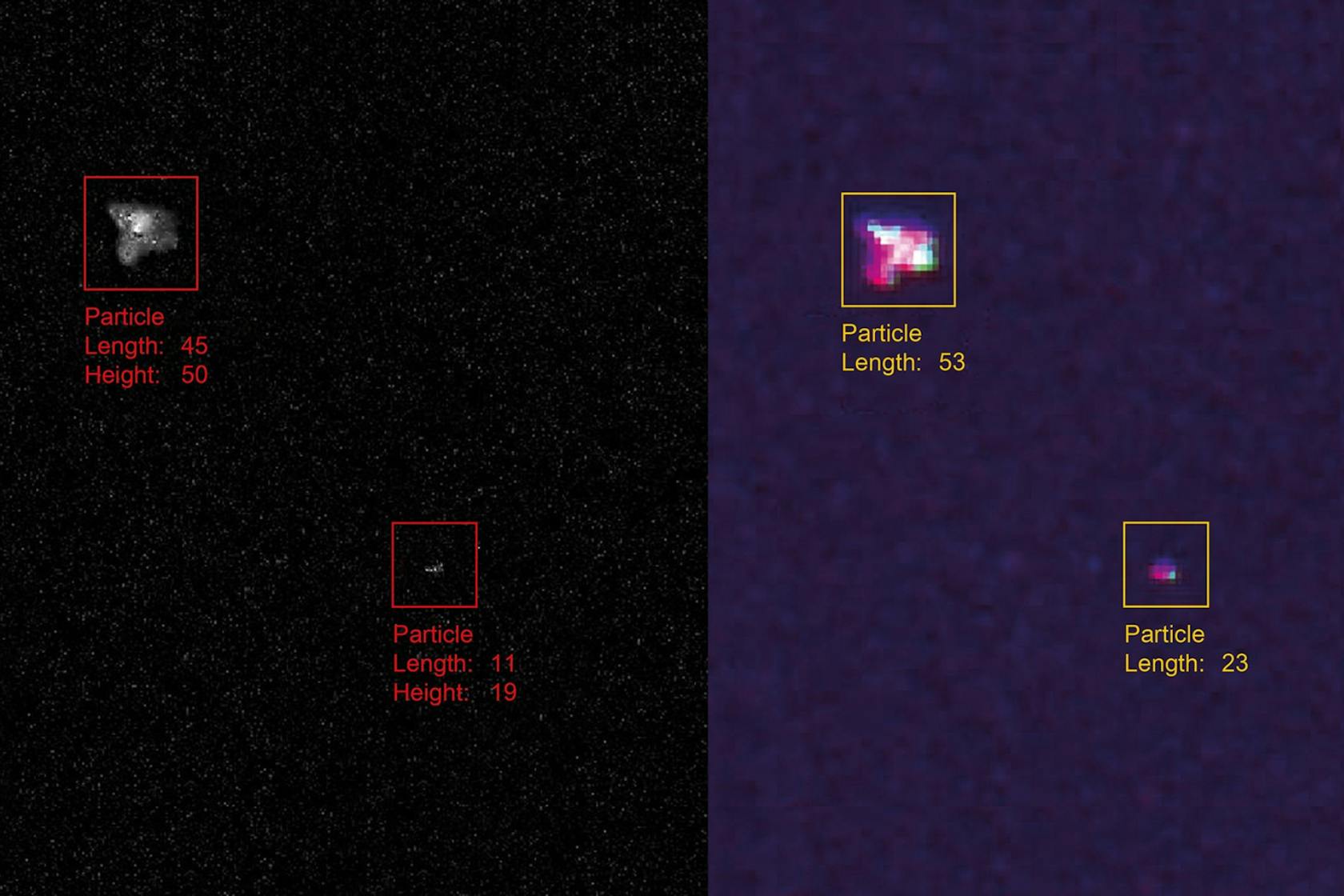

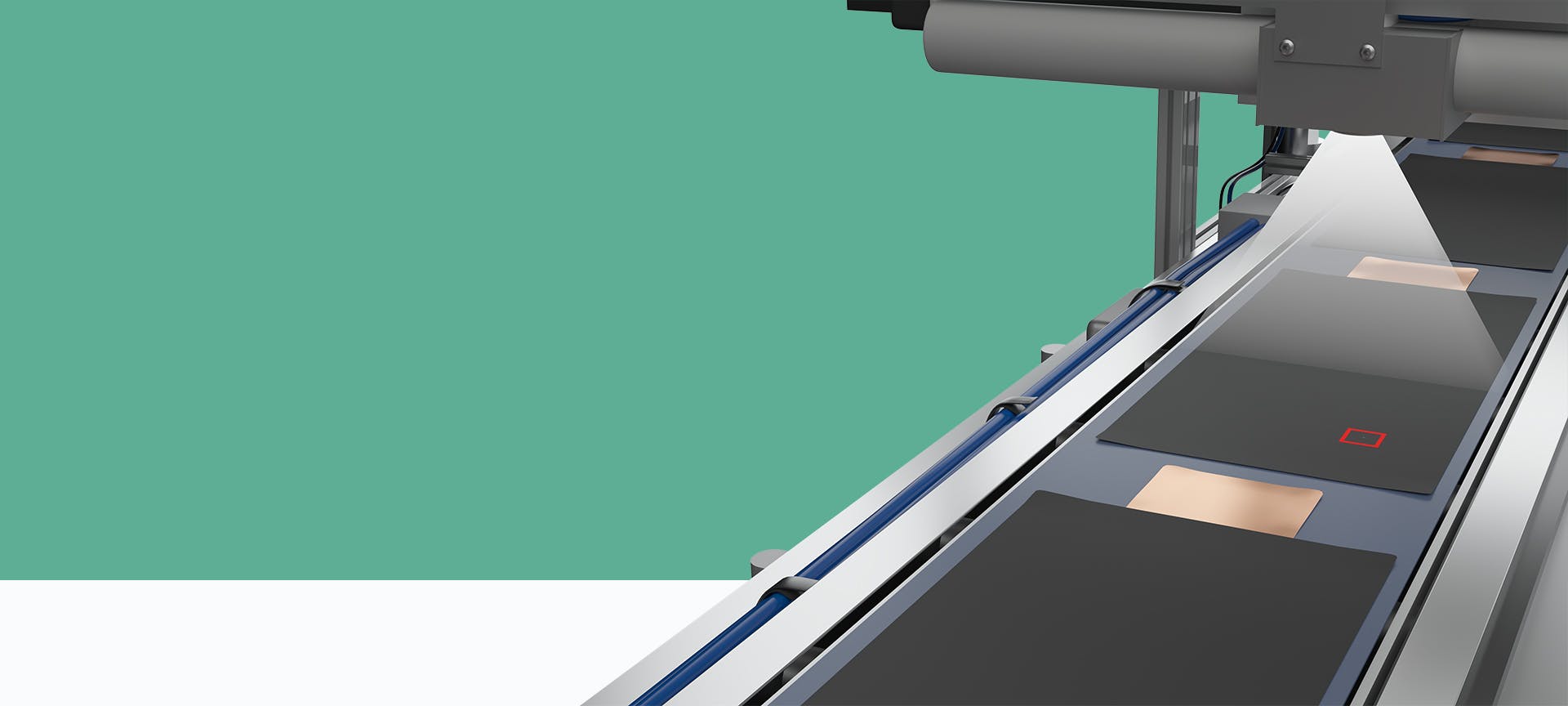

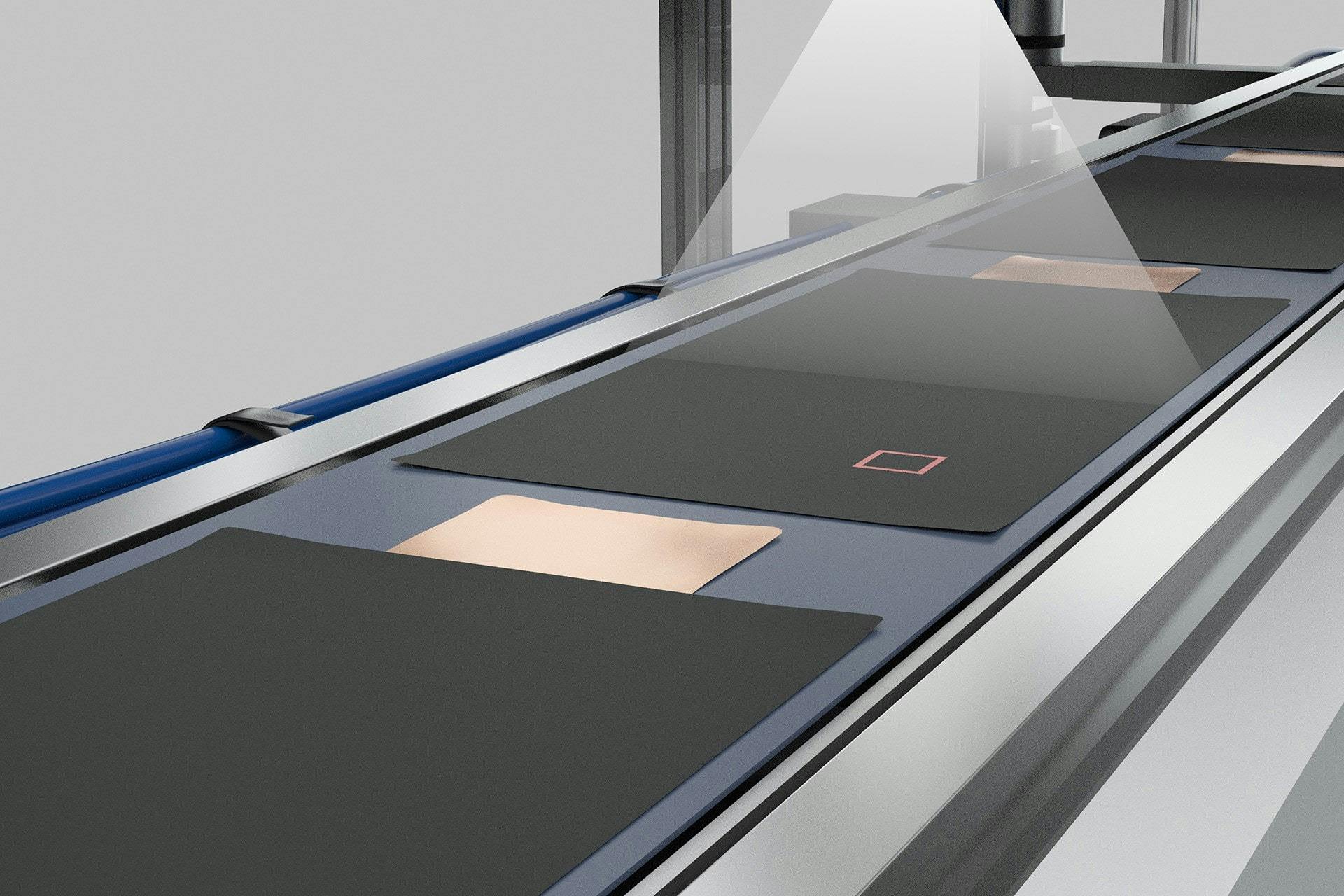

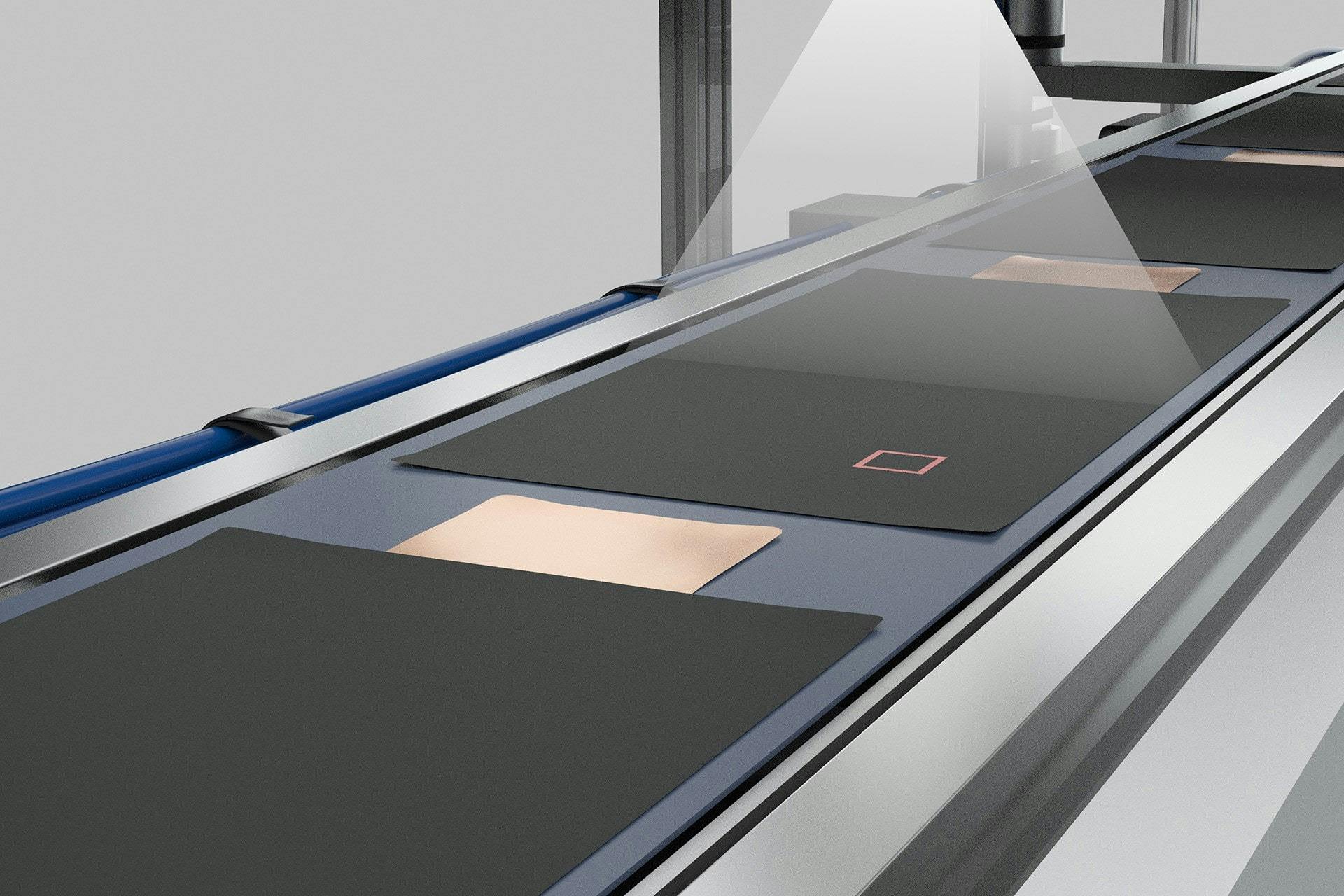

Le capteur de caméra du système d'inspection des particules fonctionne selon ce principe. Après la découpe laser et avant l'empilage, le capteur de caméra inspecte toutes les électrodes et toutes les feuilles de séparation : il capture simultanément plusieurs images depuis différents angles et avec différents éclairages. La résolution du capteur va de trois à dix micromètres.

Les particules détectées sont mesurées automatiquement. En outre, les informations sur le matériau et la hauteur peuvent être extraites à partir des différentes images. L'intelligence artificielle se charge de classer les particules détectées. D'autres défauts peuvent également être détectés, comme les déviations de positionnement, les défauts sur les bordures et les découpes ou encore les défauts de surface sur les électrodes dus au transport.

Le système d'inspection peut être installé directement sur la chaîne de production. Le capteur capture des images pendant le mouvement linéaire des feuilles, ce qui permet de ne pas avoir à arrêter le transport. Ainsi, ce processus est adapté à l'inspection en continu des cellules de batterie à la recherche de contamination par des particules dans un environnement de production de masse. Le système est en cours de test et d'optimisation dans les installations d'un client pilote. D'autres installations suivront bientôt.

Conclusion

En bref

- La contamination des batteries lithium-ion par des particules peut entraîner des courts-circuits et des incendies.

- En l'absence de solutions viables, le problème était accepté jusqu'à présent.

- Une nouvelle méthode permet de tester de façon fiable les cellules de batterie pour détecter les contaminations par des particules dans les environnements de production de masse.