Smart ProductionPropreté technique lors de la production et de l'assemblage

Importance de composants propres techniquement dans le cadre de la fabrication électronique et automobile

Que signifie « propreté technique » ?

La propreté technique est une norme qui s'applique aux processus industriels de production et d'assemblage : un composant est considéré « propre techniquement » s'il ne présente aucune impureté risquant d'affecter tout fonctionnement ou procédure ultérieure. Le niveau de propreté requis dépend ainsi de la pièce en elle-même, de l'usage prévu par la suite et des étapes de procédure à venir. Les particules indésirables peuvent correspondre à des copeaux, des fibres, des oxydes, de la rouille ou du calcaire par exemple.

(Les particules pelliculaires : comme les substances huileuses, graisses et produits chimiques, jouent également un rôle ; toutefois, elles n'ont pas encore été décrites dans le cadre de la propreté technique).

Les normes de propreté technique ont été développées en premier lieu dans le cadre de l'industrie automobile allemande, puis adoptées et adaptées dans d'autres secteurs, entre autres dans les domaines électroniques et médicaux.

Qui définit les directives de propreté technique ?

Au début des années 2000, l'association de l'industrie automobile allemande TecSa (acronyme dérivé de l'allemand « Technische Sauberkeit » pour propreté technique) a conçu et développé tout un ensemble de règles intitulé « VDA Volume 19 Testing of Technical Cleanliness - Particle Contamination of Functionally Relevant Automotive Parts » (VDA volume 19 Contrôle de la propreté technique - contamination aux particules des pièces automobiles fonctionnelles). L'ouvrage décrit les « procédures d'extraction de particules de la surface de composants, les procédures analytiques de mesure et la documentation des résultats de test ». La version révisée de la directive VDA 19.1 est valide depuis 2015.

En outre, la directive VDA 19.2 a été publiée en 2010, intitulée « Technical Cleanliness in assembly - environment, logistics, personnel, and assembly equipment » (Propreté technique lors de l'assemblage : environnement, logistique, personnel et équipements d'assemblage). Elle a pour but d'aider à planifier et optimiser les processus de sorte à éviter toute contamination tout au long de la chaîne de processus.

En 2007, la norme internationale ISO 16232 a été publiée, entièrement compatible avec la norme allemande VDA 19.

La ZVEI, association allemande de l'industrie électrique et numérique a publié son ensemble de règles adapté sous l'appellation « Technical Cleanliness in Electrical Engineering (Guide) » (Propreté technique en génie électrique). Concernant l'industrie médicale, les normes sont documentées dans le manuel de l'Association des ingénieurs allemands VDI 2083 feuillet 21 « Cleanroom Technology - Cleanliness of Medical Devices in the Manufacturing Process » (Technologie de salle blanche - Propreté des dispositifs médicaux au sein du processus de fabrication).

Pourquoi la propreté technique est-elle importante ?

Des pellicules ou particules d'impuretés sur les composants entraînent un risque d'endommagement, provoquant des incidents allant de simples désagréments à la survenue d'accidents mortels. Cela peut affecter le fonctionnement ou la durée de vie…

● des composants eux-mêmes lors de leur utilisation ultérieure.

● d'autres pièces du système au sein duquel ils doivent être utilisés ultérieurement (par exemple au sein d'un moteur).

● de l'équipement impliqué ensuite dans les processus de production et d'assemblage.

Dans les systèmes mécaniques, il peut s'ensuivre un blocage de roulements ou de surfaces de glissement, une congestion de filtres et d'embouts ou un blocage de régulateurs. Dans le cadre de composants électroniques, une contamination peut provoquer des courts-circuits, des surtensions, des courants de fuite ou des contacts d'isolant.

La présence de particules de poussière est le plus souvent inoffensive pour les composants eux-mêmes, mais elle peut entraîner des dommages à un autre niveau, par exemple dans des circuits de fluides (en présence de carburant et de liquides de refroidissement) si les impuretés passent à travers des filtres ou des régulateurs. Dans un autre article, vous trouverez un exemple détaillé du danger que peuvent poser les particules dans le contexte de batteries de véhicules électriques.

La propreté technique est d'autant plus pertinente au fur et à mesure que les composants évoluent en complexité et en sensibilité. Les moteurs modernes plus économes en carburant par exemple sont beaucoup plus délicats que les autres modèles. Sur les systèmes d'assistance de véhicules, la moindre particule de poussière sur un capteur de caméra entraîne un risque d'erreur pouvant provoquer un accident fatal.

Comment la propreté technique peut-elle être établie ?

La contamination de composants provient principalement de trois sources différentes :

- Elle peut survenir lors des propres processus de production et d'assemblage de l'entreprise, avec une propagation dans le processus en aval : par exemple lors du sciage et du fraisage (dans la production de découpe de métal), ou lors de l’abrasion, en cas d'éclaboussures etc.

- Les impuretés peuvent pénétrer le processus de l'entreprise à travers des pièces achetées auprès de fournisseurs.

- Elles sont introduites dans le processus de l'entreprise par des éléments extérieurs, par exemple en se propageant dans l'air ambiant ou par l'intermédiaire des vêtements des employés.

Avant tout, les valeurs seuil respectives doivent être définies au cours du développement : Quel degré de propreté est requis ? Les mesures appropriées peuvent être prises en conséquence.

Pour éviter toute contamination au sein de vos propres processus : Généralement, les composants sont nettoyés après chaque étape de procédure correspondante : ils sont lavés s'ils sont autorisés à entrer en contact avec des liquides ; sinon, par exemple dans le cas de composants électroniques, des particules de poussière peuvent être aspirées.

Pour éviter toute introduction d'impuretés de pièces achetées : En cas de pièces introduites par un fournisseur, celui-ci doit garantir la propreté technique, ou les pièces doivent être nettoyées avant toute utilisation au cours d'étapes ultérieures.

Pour éviter toute introduction d'impuretés de l'extérieur : L'assemblage des composants peut être réalisé dans des salles blanches ; filtration de l'air, sas d'entrée, systèmes de transport spécial, vêtements de protection pour les employés et autres mesures permettant d'éviter que des composants soient contaminés par des impuretés provenant de l'extérieur.

Pour garantir la propreté technique, le processus tout entier doit être pris en compte, transport et emballage compris. L'implication d'employés qualifiés et consciencieux joue également un rôle capital. Si la production ou l'assemblage est planifié à partir de zéro - par exemple au sein d'une très grande fabrique - la propreté technique doit être considérée d'emblée pour toutes les étapes de planification.

Comment la propreté technique de composants peut-elle être testée ?

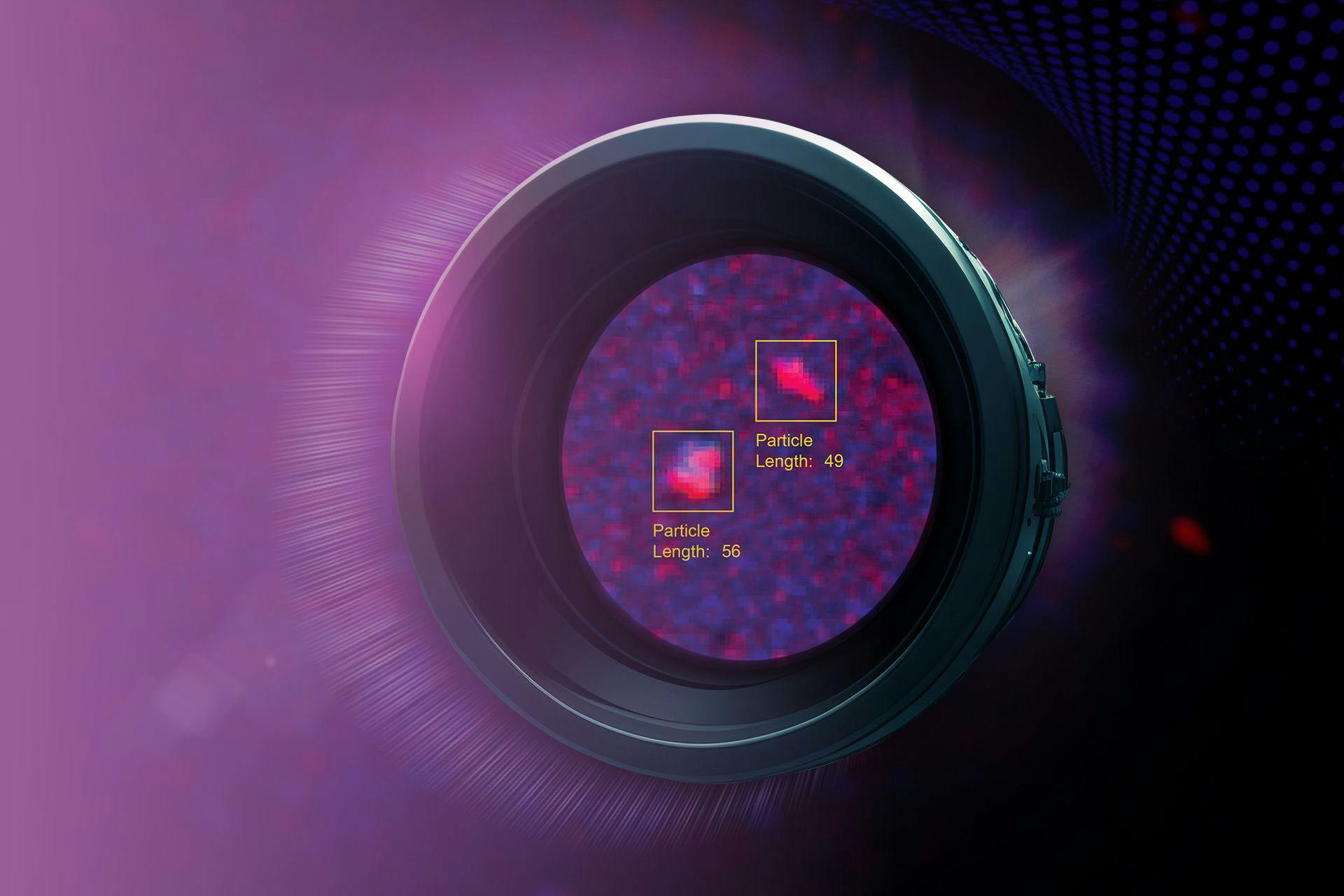

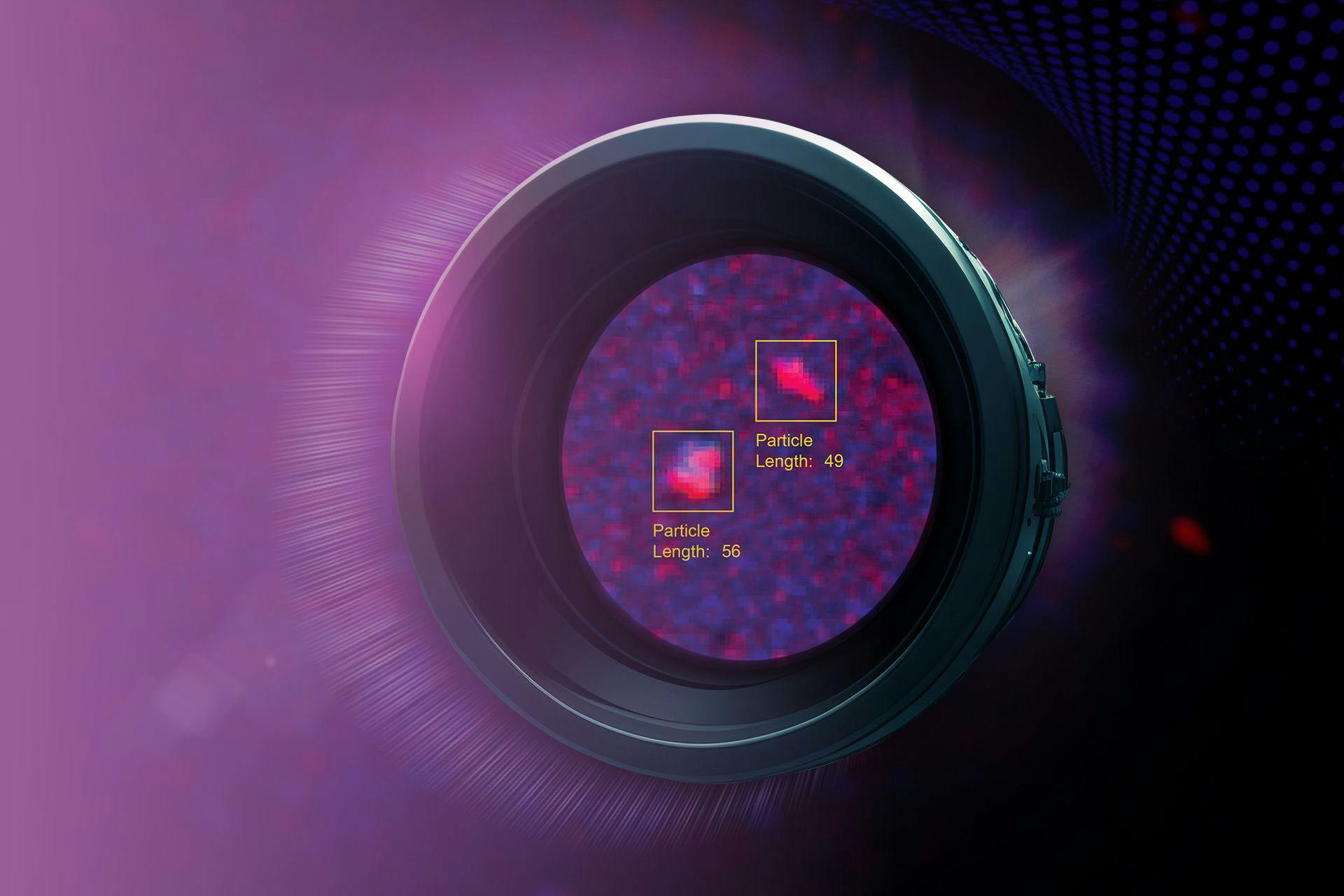

Pour pouvoir planifier des mesures et évaluer leur efficacité, les composants doivent être inspectés en termes de contamination ; de la poussière reste souvent à l'intérieur des composants à des endroits difficilement accessibles. Des inspections ponctuelles sont donc réalisées au sein du laboratoire : Le composant ou l'extrait de poussière résiduelle est capturé au moyen d'un microscope ou d'un scanner puis analysé et classé à l'aide de systèmes de traitement d'image. Cependant, des échantillons aléatoires ne sont pertinents que si les entreprises peuvent maintenir des processus stables et fiables et ainsi garantir une qualité continue.

Par ailleurs, d'autres solutions sont utilisées pour inspecter des zones plus accessibles des composants : Des capteurs de caméra scannent chaque pièce individuellement directement au sein de la ligne de production ou d'assemblage ; en cas de détection de poussières résiduelles au-delà des valeurs seuil définies, la pièce peut être mise de côté ou nettoyée immédiatement. Les domaines d'application dans ce contexte incluent l'assemblage de cellules de batterie ou de compartiments de batterie sur les véhicules électriques.

Informations supplémentaires : Solutions de détection de particules pour modules de batteries

Nous remercions les personnes suivantes pour leur soutien lors de la préparation de cet article :

Institut Fraunhofer pour les techniques de production et l'automatisation (IPA)

M. Dr.-Ing. Markus Rochowicz, Responsable de groupe de technologie de pureté

Conclusion

EN RÉSUMÉ :

- Les composants sont considérés « propres techniquement » dès lors qu'ils ne présentent aucune impureté risquant d'affecter leur fonctionnement ou toute procédure ultérieure.

- Diverses mesures sont prises pour empêcher des particules de poussière de pénétrer et de contaminer la chaîne de processus.

- La propreté des composants est testée au sein du laboratoire ou directement au niveau de la ligne de production.