Smart ProductionAutomatisation du soudage : optimiser grâce à la digitalisation

Entretien avec Benjamin Schlosser ingénieur en soudage et diplômé en génie mécanique

Benjamin, quel est le principal défi du soudage robot automatisé ?

Les robots suivent généralement un programme prédéfini et doivent compter sur le respect des tolérances admissibles. L’ajout de capteurs permettant de les rendre “intelligents” est rarement envisageable dans l’industrie automobile, notamment en raison des contraintes d’accessibilité ou de l’impact sur le temps de cycle. Même lorsque les exigences techniques sont remplies, cette technologie n’est adoptée que si son coût supplémentaire est justifié ou si elle est indispensable.

Ainsi, les robots soudent généralement “à l’aveugle”, sans capteurs pour localiser précisément les composants. Par exemple, si la découpe d’une pièce varie et que la zone d’assemblage se déplace en dehors du champ d’action du chalumeau, le robot ne s’en rendra généralement pas compte.

Et si quelque chose ne va pas ?

Que le soudage soit effectué avec ou sans capteurs, le défi est d’identifier rapidement la cause de toute déviation de qualité et de ramener le processus à un niveau optimal grâce à une intervention manuelle.

La première question à se poser est de savoir s’il s’agit d’un cas isolé ou si le problème se produit fréquemment. Cette occurrence est-elle aléatoire ou repose-t-elle sur un schéma systématique ?

Si plusieurs systèmes produisent les mêmes composants en parallèle, il est possible d’observer si la déviation de qualité est spécifique à un système. Une comparaison entre la qualité de cordons de soudure similaires peut également permettre de détecter une anomalie.

Dans quelle mesure le facteur humain joue-t-il un rôle ?

Un arrêt dans un dispositif d’insertion a été plié, ce qui a entraîné un mauvais positionnement du composant.

Un employé consciencieux ne voulait pas interrompre toute la ligne de production et a tenté une réparation par lui-même. Lors du changement de poste, la quantité de reprises a considérablement augmenté et il s’est avéré que la réparation n’était pas efficace.

Lors d’une opération de maintenance, la torche de soudage est entrée en légère collision et s’est légèrement tordue sans que personne ne le remarque. Un contrôle du TCP (Tool Center Point) n’a pas été effectué. Par conséquent, la torche soudait légèrement “à côté”.

Dans ces deux cas, le moment de l’intervention dans le processus peut être facilement retracé, car l’effet peut être mesuré directement sur le composant suivant.

Le processus peut-il également se détériorer progressivement ?

La cause classique de ce phénomène est l’usure de la buse de contact. Dans le soudage MIG (MIG ou MAG), l’électrode de fil – le fil de soudage – est alimentée à travers la torche et fond dans l’arc électrique. Le courant de soudage nécessaire est transmis à l’électrode de fil à l’extrémité avant de la torche, dans le tube de contact. Le fil frotte contre l’intérieur de l’alésage du tube de contact. Ce frottement est intentionnel pour garantir un bon transfert du courant. Cependant, en raison de l’usure, le TCP se déplace. Avec une usure croissante, le robot commence à souder de plus en plus en dehors du chemin prévu. Cela peut sembler insignifiant, mais à partir d’un certain seuil, cela devient problématique.

Existe-t-il une relation de cause à effet ?

En principe, oui. Cependant, il faut garder à l’esprit que la comparaison des données nous fournit d’abord des corrélations. Pour déterminer si une relation est bien causale – c’est-à-dire si une cause directe produit un effet donné – il faut une évaluation individuelle.

Prenons l’exemple du volume du cordon de soudure : le volume d’un cordon d’angle est facile à mesurer et doit rester constant dans certaines limites.

Si le volume du cordon diminue, cela pourrait être dû au fait que le bain de fusion s’infiltre dans un espace vide et semble donc "disparaître".

Si le volume du cordon augmente à nouveau, cela pourrait signifier que l’alimentation en fil ou le courant de soudage a augmenté ou que la vitesse de soudage du robot a été réduite.

Pour identifier la cause de telles variations, il est nécessaire d’avoir une vue d’ensemble complète de l’ensemble du système de production mais aussi d’analyser les détails en profondeur. Une meilleure visibilité peut être obtenue grâce aux données issues de l’ensemble de la chaîne de valeur du produit.

Que voulez-vous dire par “données le long de la chaîne de valeur” ?

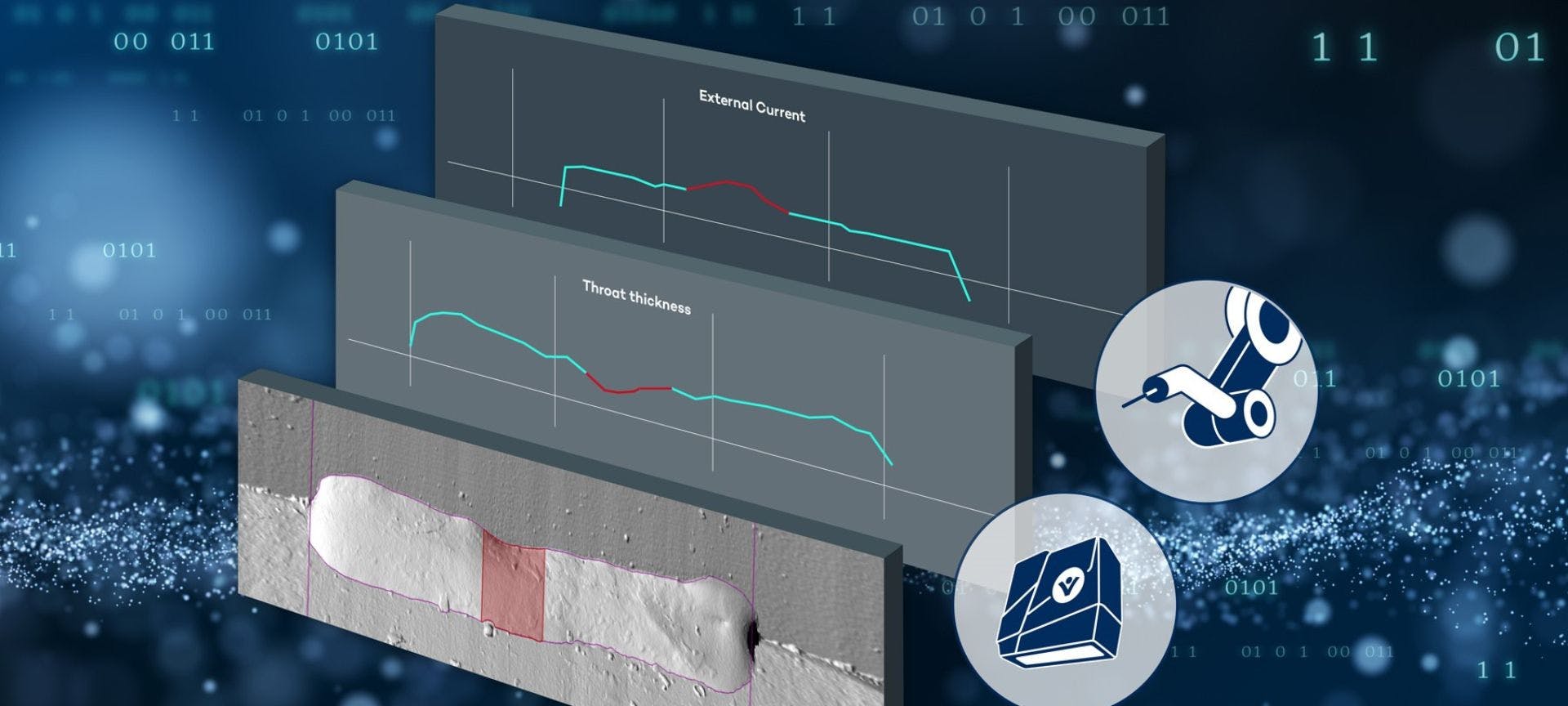

En analysant les informations issues de l’inspection du composant final, nous pouvons déjà tirer certaines conclusions sur sa qualité. En cas d’anomalies, les données du processus de soudage peuvent nous fournir des indications précieuses sur la raison pour laquelle il y a eu une déviation dans le processus.

Nous avons eu un cas chez un client où un cordon de soudure était très épais au début du cordon, c’est-à-dire qu’il présentait un excès de matière important. Cela pose problème pour deux raisons : d’une part, ces accumulations excessives de matériaux peuvent provoquer des défauts de liaison, et d’autre part, il est essentiel d’optimiser la production en évitant les gaspillages.

Les données du processus de soudage ont montré une variation de la vitesse d’alimentation du fil, ce qui a permis d’identifier et de corriger directement la cause du problème.

Quels sont les avantages d’un système d’enregistrement complet des données et de surveillance de la qualité ?

L’un des défis dans la gestion des irrégularités du processus de production est de rassembler toutes les informations pertinentes sur le composant.

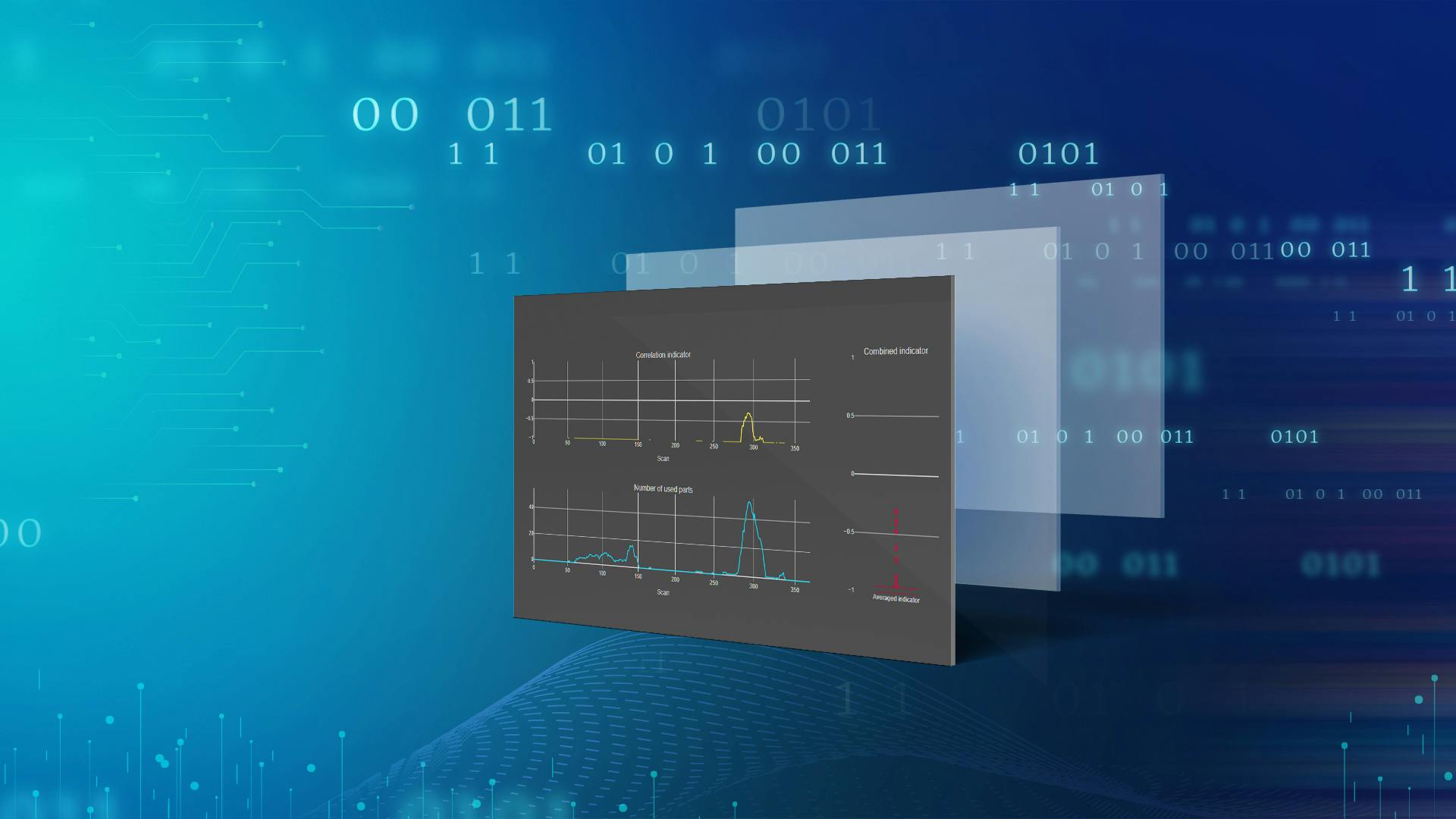

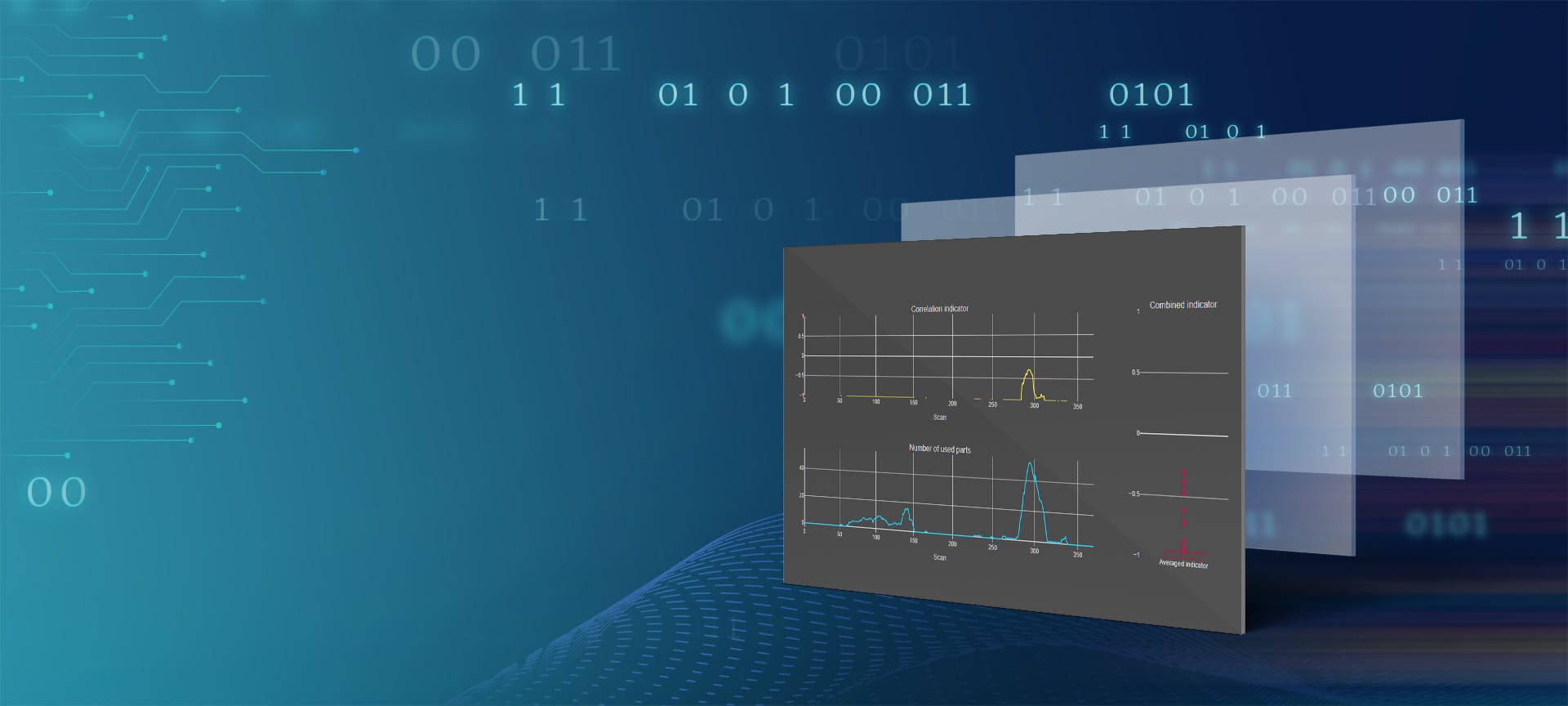

Comme nous l’avons vu, il est extrêmement utile d’avoir toutes les données pertinentes en un coup d’œil. Cela permet d’identifier rapidement les problèmes directement liés au processus de soudage. Sans cela, il serait fastidieux de devoir d’abord collecter les données du processus de soudage à partir de la source d’alimentation ou d’un autre système de surveillance.

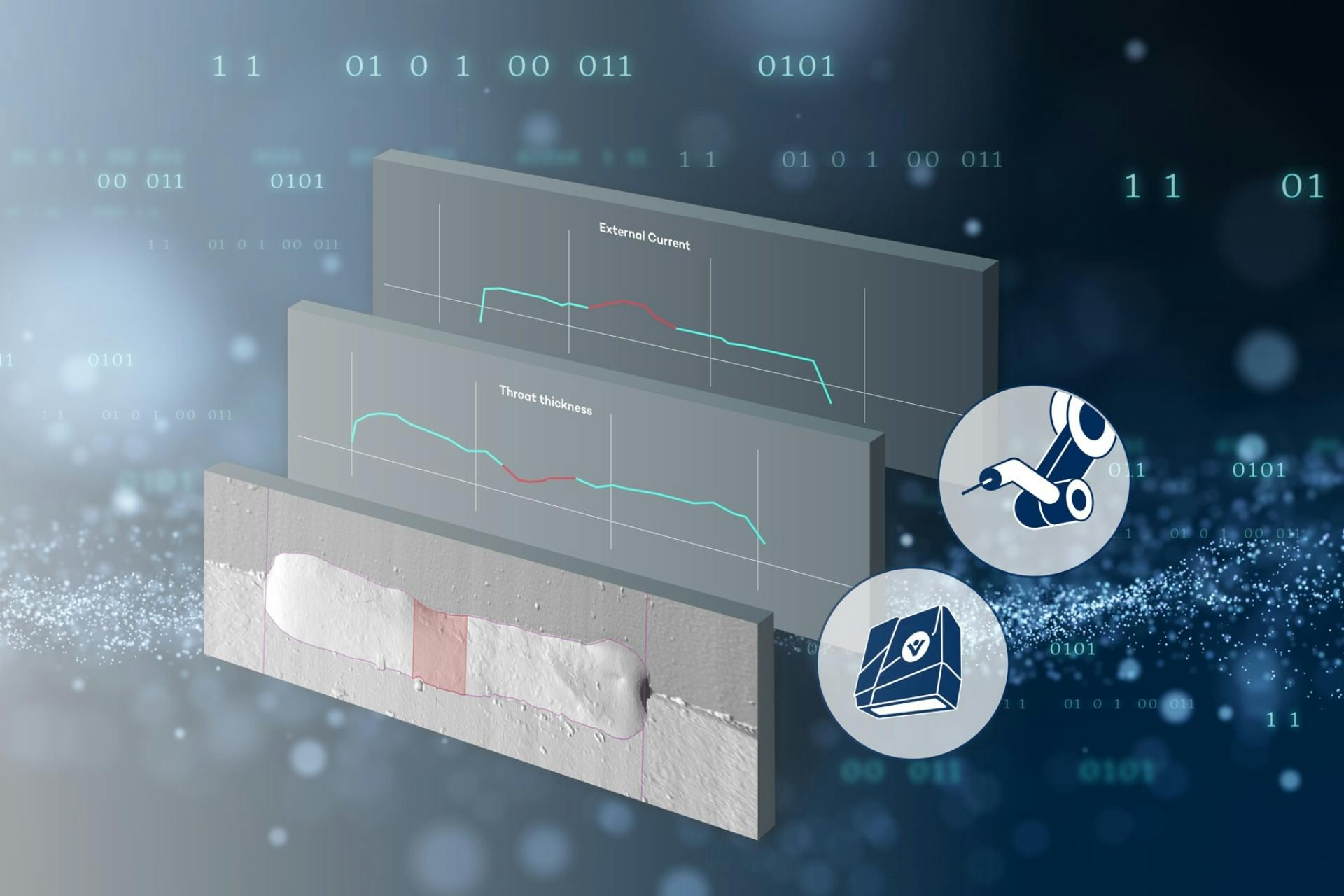

Pour les cordons de soudure, il est essentiel de comparer les paramètres d'entrée du processus de soudage avec les paramètres de sortie issus de l'inspection des cordons.

VITRONIC propose une solution logicielle qui relie précisément ces données issues du processus et de l'inspection. Contrairement à un système de contrôle des processus, les données peuvent être analysées en profondeur. L'utilisateur peut ainsi passer directement de la vue d'ensemble des données à l'inspection et examiner les détails – le tout dans un système intégré directement au sein du processus.

À quoi ressemble l'avenir du contrôle qualité dans le soudage ?

Les données issues des essais réalisés en cours de processus sont extrêmement précieuses. Elles servent de références et permettent de tirer des conclusions sur la qualité des composants non testés. Grâce à ces informations, il devient possible d’espacer les essais destructifs et de réduire le nombre de pièces testées.

En collaboration avec des partenaires issus de la recherche et de l'industrie, nous adoptons une approche big data pour collecter et analyser ces données d’essais destructifs, afin de les exploiter pour une évaluation qualité encore plus avancée. Ces concepts seront intégrés à nos produits à moyen terme.

Merci pour cet entretien enrichissant, Benjamin.

CONCLUSION

En Bref :

- Le défi du soudage automatisé est parfois d’identifier rapidement la cause d’une déviation de qualité et de rétablir un niveau optimal grâce à une intervention manuelle.

- Afin d’éviter les rebuts sur le long terme, les processus de soudage doivent être améliorés en exploitant des données interconnectées, dans l’optique d’une automatisation accrue du contrôle des processus.

- La collecte, la centralisation et l’analyse des données de processus permettent de tirer des conclusions sur la qualité des opérations de soudage, afin d’adapter et d’optimiser ces dernières.