Producción inteligenteAutomatización de soldadura: Optimización con digitalización

Entrevista con el graduado en ingeniería mecánica e ingeniero de soldadura Benjamin Schlosser

Benjamin, ¿cuál es el desafío fundamental de la soldadura automatizada?

Los robots generalmente trabajan a través de su programa predefinido y deben confiar en que todo encaja dentro de las tolerancias permisibles. La tecnología de sensores que hace que un robot sea “inteligente” no puede ser utilizada en la industria automotriz, por ejemplo, debido a la accesibilidad limitada o la influencia excesiva en el tiempo de ciclo. Si se cumplen los requisitos técnicos, la tecnología solo se utiliza si los costos adicionales están justificados o si no se puede evitar.

Por lo tanto, los robots generalmente sueldan “a ciegas” sin sensores que les indiquen dónde se encuentra el componente. Si, por ejemplo, el corte de un componente cambia y, como resultado, la zona de unión sale del área de trabajo de la antorcha de soldadura, el robot generalmente no se da cuenta de esto.

¿Y si algo no encaja?

Ya sea que la soldadura se realice con o sin sensores, el desafío es identificar rápidamente la causa de cualquier desviación en la calidad y devolver el proceso a una calidad óptima a través de la intervención manual.

La primera pregunta es si se trata de un caso aislado o si el problema ocurre con más frecuencia. ¿La ocurrencia es aleatoria o hay un enfoque sistemático?

Si varios sistemas producen los mismos componentes en paralelo, por ejemplo, es fácil observar si la desviación de calidad es específica del sistema. Una comparación entre la calidad de costuras de soldadura similares también puede usarse para determinar una desviación.

¿En qué medida juega un papel el factor humano?

Se dobló un tope en un dispositivo de inserción, lo que resultó en que un componente ya no se colocara correctamente.

Un empleado dedicado no quería detener toda la línea y tomó la reparación en sus propias manos. Durante el siguiente turno, la cantidad de retrabajo aumentó significativamente y se descubrió que la reparación no fue efectiva.

Durante un trabajo de mantenimiento, la antorcha de soldadura colisionó ligeramente y se dobló sin que se notara. No se realizó un chequeo de TCP (Tool Center Point). Como resultado, la antorcha suelda ligeramente “desviada”.

En ambos casos, el momento de la “intervención del proceso” se puede rastrear fácilmente porque el efecto se puede medir directamente en el próximo componente.

¿También puede suceder que el proceso se salga gradualmente del óptimo?

La causa clásica de esto es el desgaste en la punta de contacto, también conocida como la punta de contacto. En la soldadura MIG (MIG o MAG), el electrodo de alambre - el alambre de soldadura - se alimenta a través de la antorcha de soldadura y se funde en el arco. La corriente de soldadura necesaria para esto se transfiere al electrodo de alambre en la parte delantera de la antorcha en el tubo de contacto de corriente. El alambre se desgasta en el interior del orificio del tubo de contacto de corriente. Este desgaste es intencional para asegurar una buena transferencia de corriente. Sin embargo, la TCP se mueve debido al desgaste. Con un desgaste creciente, el robot suelda cada vez más fuera del camino previsto. Esto ocurre en el rango de décimas de milímetro, pero es demasiado por encima de cierto nivel.

¿Existe una relación de causa y efecto?

En principio, sí. Por supuesto, hay que tener en cuenta que comparar datos inicialmente solo nos proporciona correlaciones. Si esta es también una relación causal, es decir, una causa directa con un efecto resultante, debe evaluarse individualmente.

Tomemos como ejemplo el volumen del cordón de soldadura: El volumen de un cordón en ángulo es fácil de medir y debe ser constante dentro de pequeños límites.

Si el volumen del cordón disminuye, podría deberse a que el charco de soldadura fluye hacia un espacio y por lo tanto parece 'desaparecer'.

Si el volumen del cordón aumenta de nuevo, podría ser que la alimentación de alambre o la corriente de soldadura hayan aumentado o que la velocidad de soldadura del robot se haya reducido.

Para poder filtrar la causa de tales desvíos, se necesita una visión completa de todo el sistema de producción, pero también la capacidad de mirar en profundidad, en los detalles. Se puede obtener una visión aún mejor de los datos a lo largo de la cadena de valor de un producto.

¿Qué quieres decir con 'datos a lo largo de la cadena de valor'?

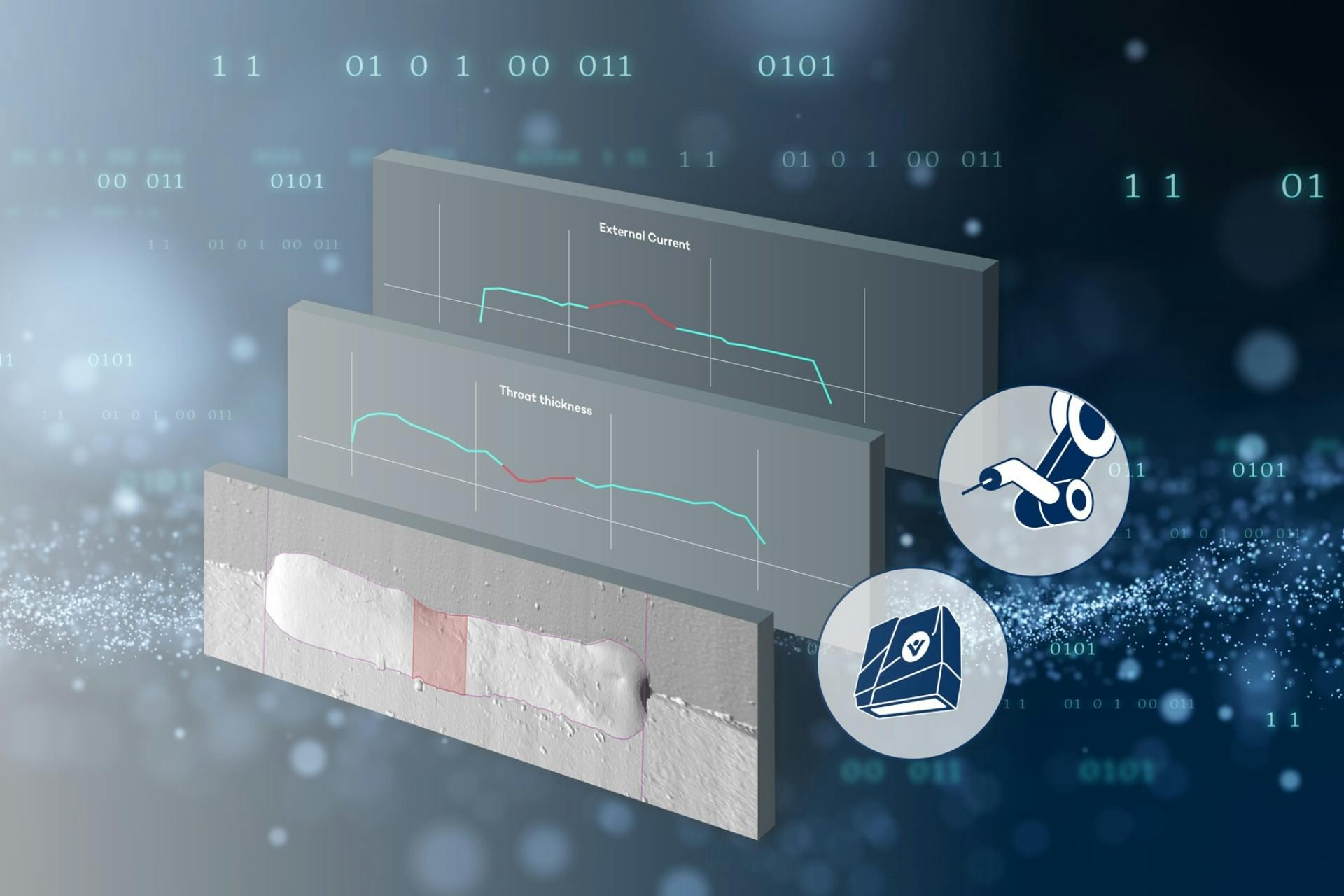

Si observamos la información de la inspección del componente terminado, ya podemos hacer algunas declaraciones sobre la calidad de nuestro componente. En caso de irregularidades, los datos del proceso de soldadura también pueden proporcionarnos información valiosa sobre por qué hubo una desviación en el proceso.

Tuvimos un cordón de soldadura en uno de nuestros clientes que era muy grueso al inicio del cordón, es decir, tenía una gran protuberancia del cordón. Esto es problemático por dos razones: por un lado, las fuertes acumulaciones de material pueden llevar a errores de adherencia, y por otro lado, es importante trabajar de manera eficiente y evitar el desperdicio.

La desviación en la velocidad de alimentación del alambre era visible en los datos del proceso de soldadura, de modo que la causa pudo ser identificada directamente y eliminada.

¿Cuáles son las ventajas de un sistema para el registro exhaustivo de datos y el monitoreo de calidad?

Un desafío al lidiar con irregularidades en el proceso de producción es compilar toda la información relevante sobre el componente.

Como acabamos de ver, es extremadamente útil tener todos los datos relevantes a la vista. Esto hace posible identificar rápidamente problemas que se producen directamente en el proceso de soldadura. Sería laborioso tener que recopilar primero los datos del proceso de soldadura en la fuente de potencia de soldadura o de otro sistema de monitoreo.

Para los cordones de soldadura, es valioso comparar los parámetros de entrada del proceso de soldadura con los parámetros de salida de la inspección del cordón.

VITRONIC ofrece una solución de software que vincula precisamente estos datos del proceso y la inspección. A diferencia de un sistema de control de procesos, los datos se pueden resolver en profundidad. Esto significa que el usuario puede cambiar directamente de la visión general de los datos a la inspección y ver los detalles, como un sistema integrado que se sitúa directamente en el proceso.

¿Cómo es el futuro del monitoreo de calidad en la soldadura?

Los datos de las pruebas destructivas en proceso de los componentes son extremadamente valiosos. Son muy valiosos como datos de referencia y permiten sacar conclusiones sobre la calidad de los componentes no destruidos. Con la ayuda de estos datos, se puede aumentar el intervalo entre las pruebas destructivas y reducir el número de partes de prueba.

Junto con socios de investigación y de la industria, estamos siguiendo un enfoque de big data para recopilar y analizar los datos destructivos y utilizarlos para una declaración de calidad extendida y mejorada. Estos conceptos se integrarán en nuestros productos a medio plazo.

Gracias por la interesante entrevista, Benjamin.

CONCLUSIÓN

EN Resumen:

- El desafío con la soldadura automatizada a veces consiste en identificar rápidamente la causa de la calidad desviada y devolver el proceso a una calidad óptima mediante intervención manual

- Para evitar rechazos a largo plazo, los procesos de soldadura deben desarrollarse aún más utilizando datos vinculados para acercarse al control automático del proceso a largo plazo

- Mediante la recopilación, agrupación y análisis de datos del proceso, se pueden extraer conclusiones sobre la calidad de los procesos de soldadura y posteriormente adaptarlos u optimizarlos