Producción inteligenteDetección de partículas en las baterías de iones de litio

Un proceso nuevo permite la inspección en línea continua de las células de baterías durante la producción de baterías

La contaminación por partículas puede provocar incendios en las baterías

Pequeñas pero potentes: este dicho es perfecto para la contaminación mediante partículas en las baterías de iones de litio. Entre otras cosas, las partículas microscópicas son las responsables —hasta ahora en casos muy puntuales— de que se incendien las baterías de los vehículos eléctricos. ¿Cómo sucede esto?

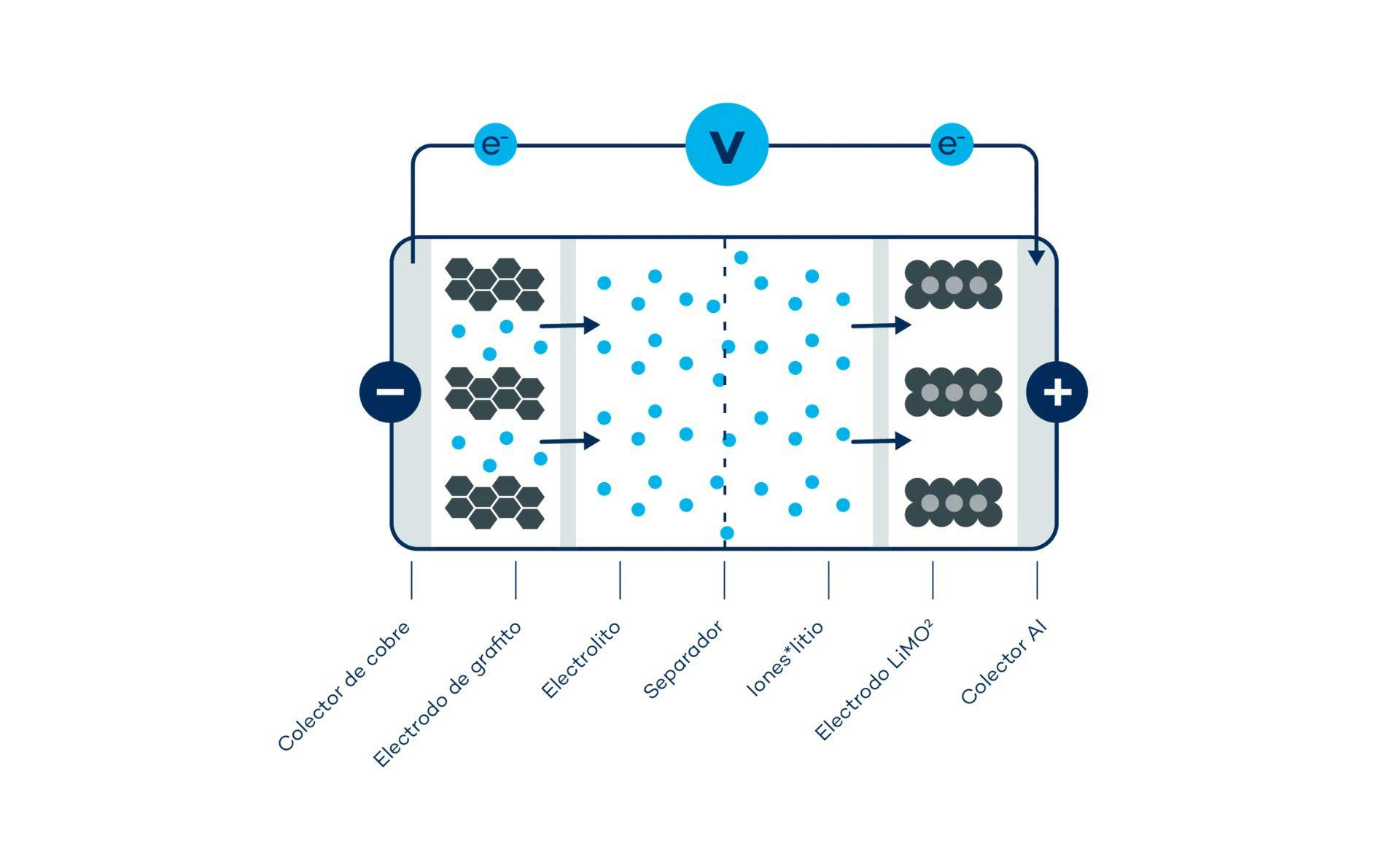

Para explicarlo es conveniente estudiar la estructura de una célula de batería. Esta consta de múltiples láminas finísimas de electrodos enrolladas o apiladas: en un ánodo y un cátodo cada una, separadas por una capa de separación. Los espacios que quedan se llenan con líquido electrolítico. Cuando la batería se descarga, los electrones fluyen por los contactos del ánodo al cátodo; cuando se carga, el proceso ocurre a la inversa.

Antes de apilarlas, las láminas se cortan en rectángulos mediante láser; el proceso genera partículas —virutas o astillas— de tamaño micrométrico. También pueden generarse partículas por abrasión en los dispositivos de transporte u otras partes mecánicas de la línea de producción. Las impurezas se eliminan con diferentes soluciones como vacío o extracción. Sin embargo, las partículas pueden permanecer en las láminas.

Si dichas partículas conductoras tienen un tamaño de 10 micrometros o más, pueden llegar a penetrar en los separadores de 10-40 micrometros de grosor. En este caso, los iones de litio optan por un “atajo” a través del separador: y se produce un cortocircuito. Un cortocircuito puede incendiar la batería y las llamas, a más de 1.000 grados Celsius, son prácticamente imposibles de extinguir.

Hasta ahora no existía ninguna solución práctica para la producción masiva

¿Cuáles son las medidas de control de calidad para las baterías de coches eléctricos hoy en día en este sentido? Después del montaje, las células de la batería se cargan y descargan varias veces y se comprueban las propiedades electrónicas. Sin embargo, la contaminación por partículas raramente se detecta de esta manera. Siempre y cuando las partículas no perforen el separador, no suponen un problema serio y apenas afectan al flujo de corriente.

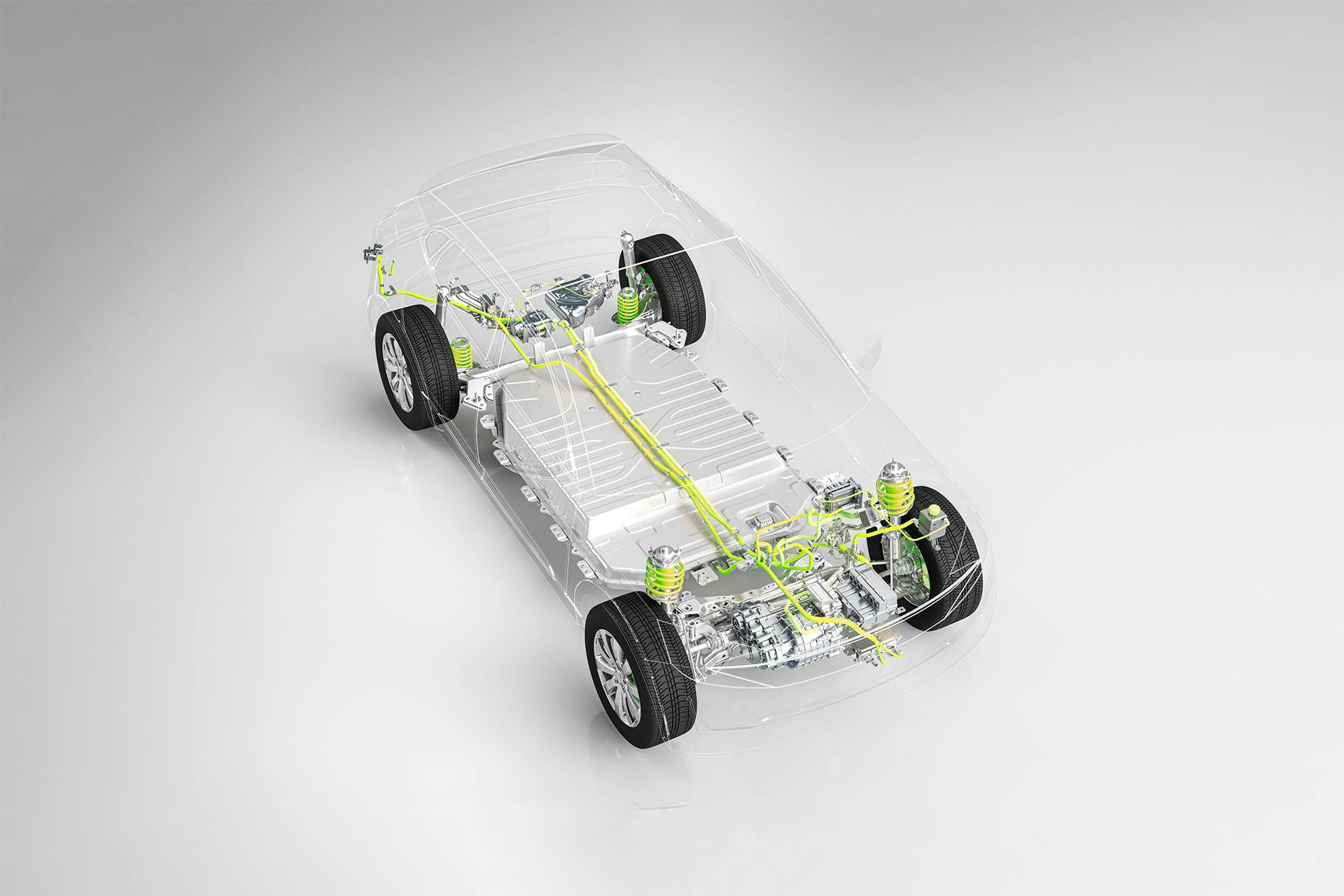

Los flujos de corriente fuertes que se producen durante la carga, la aceleración y el frenado ejercen fuerzas físicas en las célula de baterías. Esto hace que las partículas se vayan moviendo. En el peor de los casos, estas chocan con el separador provocando el incendio de la batería.

Las partículas con tamaños de apenas unos micrómetros pueden detectarse con microscopios industriales; existen soluciones a tal fin desde hace años. Sin embargo, la inspección es demasiado larga. Solo es adecuada para inspeccionar objetos individuales, pero no para la producción masiva a gran velocidad.

Por todo ello, los fabricantes todavía no han sometido a examen sus células de baterías en busca de contaminación por partículas, ya que saben que el peor de los escenarios es muy poco probable. No cabe duda: ante el número relativamente pequeño de vehículos eléctricos, este problema podría pasar inadvertido durante mucho tiempo. Se estima que, en el año 2021, había aproximadamente 17 millones de coches eléctricos en todo el mundo.

Pero si en un futuro no muy lejano pueden llegar a ser cientos de millones, el segundo o tercer decimal podría empezar a cobrar importancia. La contaminación por partículas en las baterías de coches eléctricos podría convertirse entonces en un riesgo de seguridad real, incluida la mala prensa al respecto y retiradas de producto por parte de los fabricantes de coches y baterías.

Cuando cientos de millones de coches eléctricos tomen las carreteras, incluso los defectos de fabricación poco habituales pueden convertirse en un problema importante. Por lo tanto, es necesario que los fabricantes adopten una estrategia de cero defectos. La inspección en línea de contaminación por partículas será pronto un estándar en la producción de células de baterías.

Un nuevo sistema de detección de partículas que simula el comportamiento humano

Este problema ya ha sido aceptado por otro motivo. La detección de residuos en baterías es un proceso difícil. Por una parte, las partículas tienen un tamaño pequeño, como ya se ha explicado. Por otra parte, apenas contrastan con el entorno: están hechas de los mismos materiales que la propia batería. Según las condiciones de luz, las partículas son prácticamente invisibles.

Además, la producción de baterías para coches eléctricos es relativamente joven. Apenas se han implementado estándares para el control de calidad y los fabricantes todavía están experimentando y ganando experiencia. En este contexto surge la duda de cómo detectar la contaminación por partículas con fiabilidad mediante un proceso que resulte rentable y sea lo bastante rápido para la producción masiva.

Ante este problema, VITRONIC, un especialista en el procesamiento de imágenes industriales, ha desarrollado un método basado en el comportamiento humano. Cuando una aguja cae al suelo, por ejemplo, “inspeccionamos” el suelo desde diferentes ángulos. Con una luz, intentamos crear un reflejo sobre la aguja para poder detectarla.

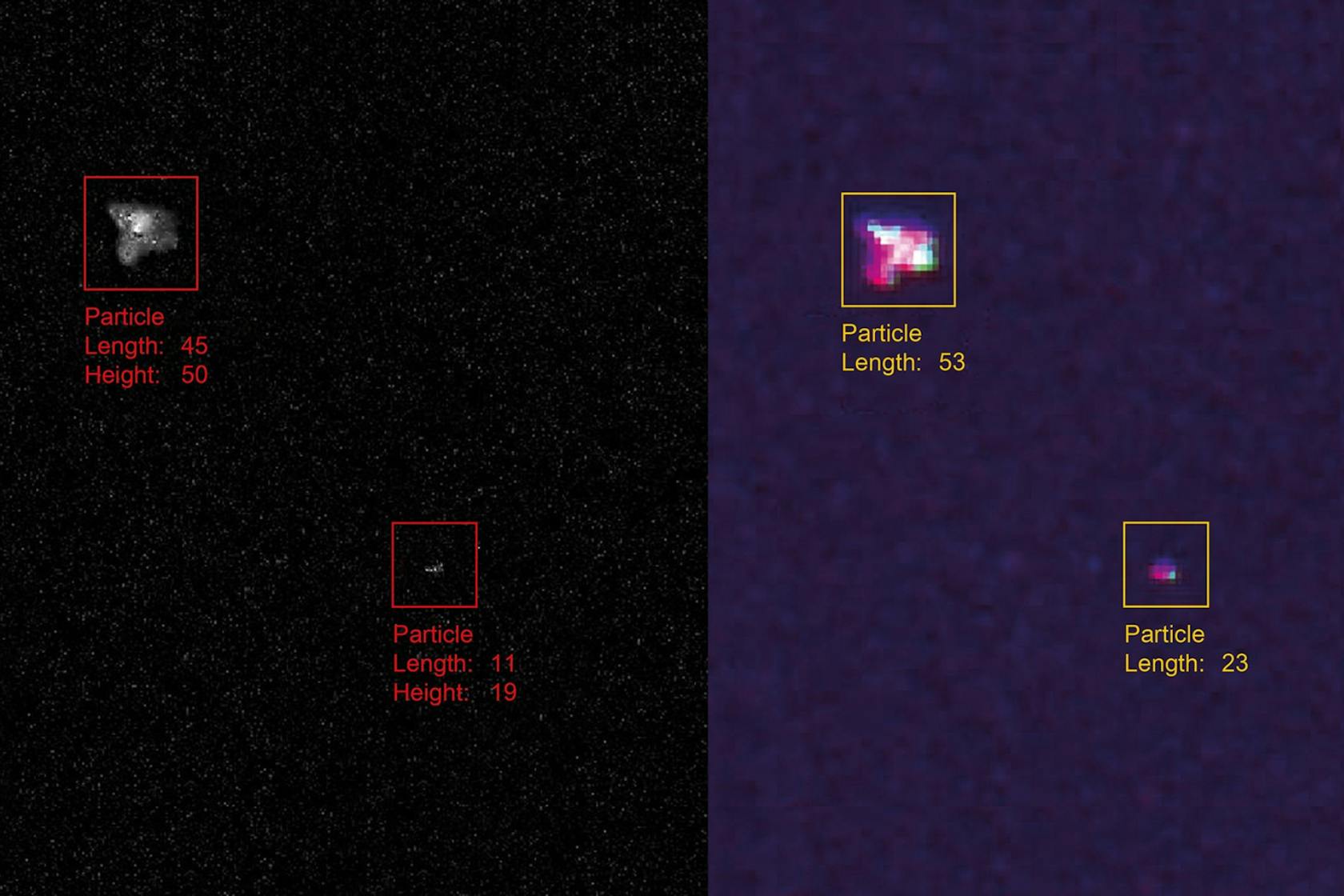

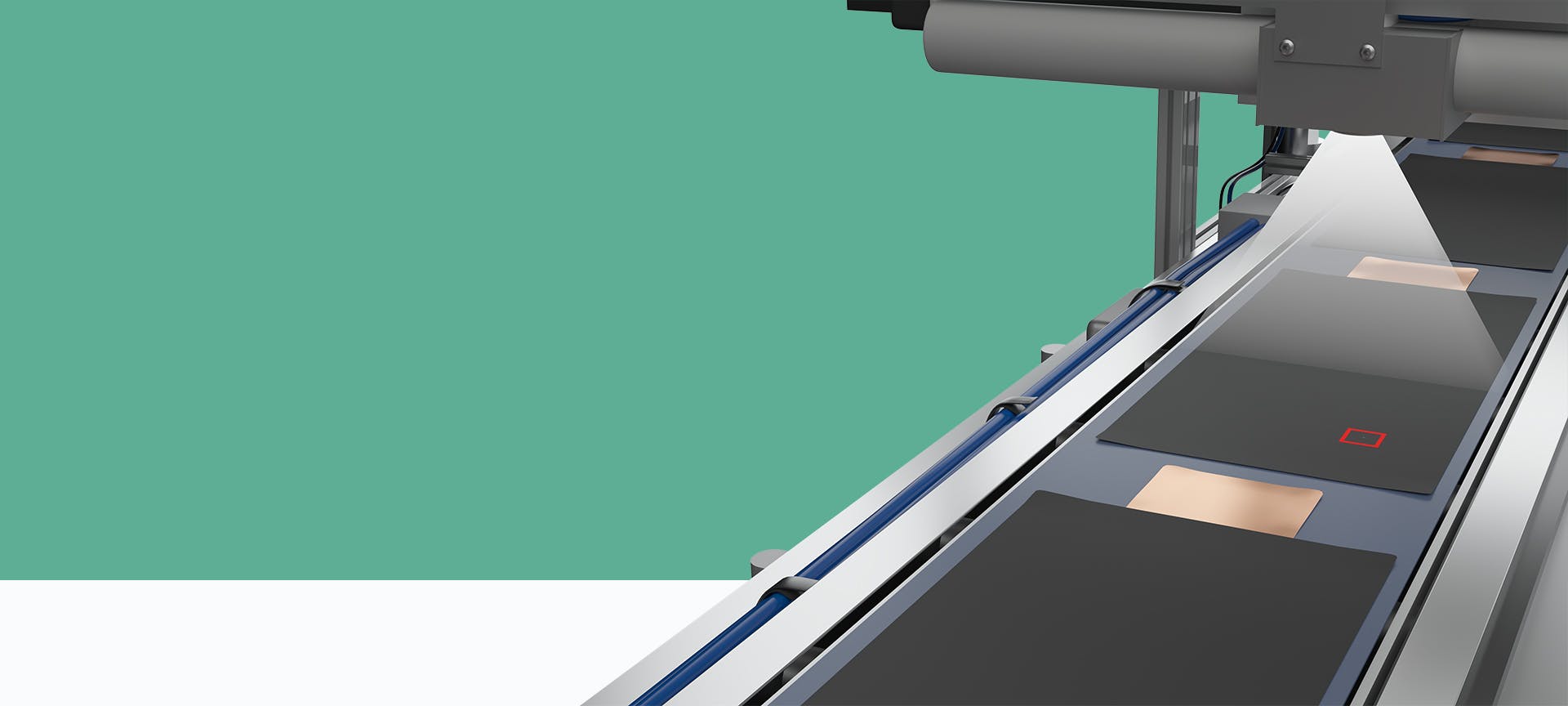

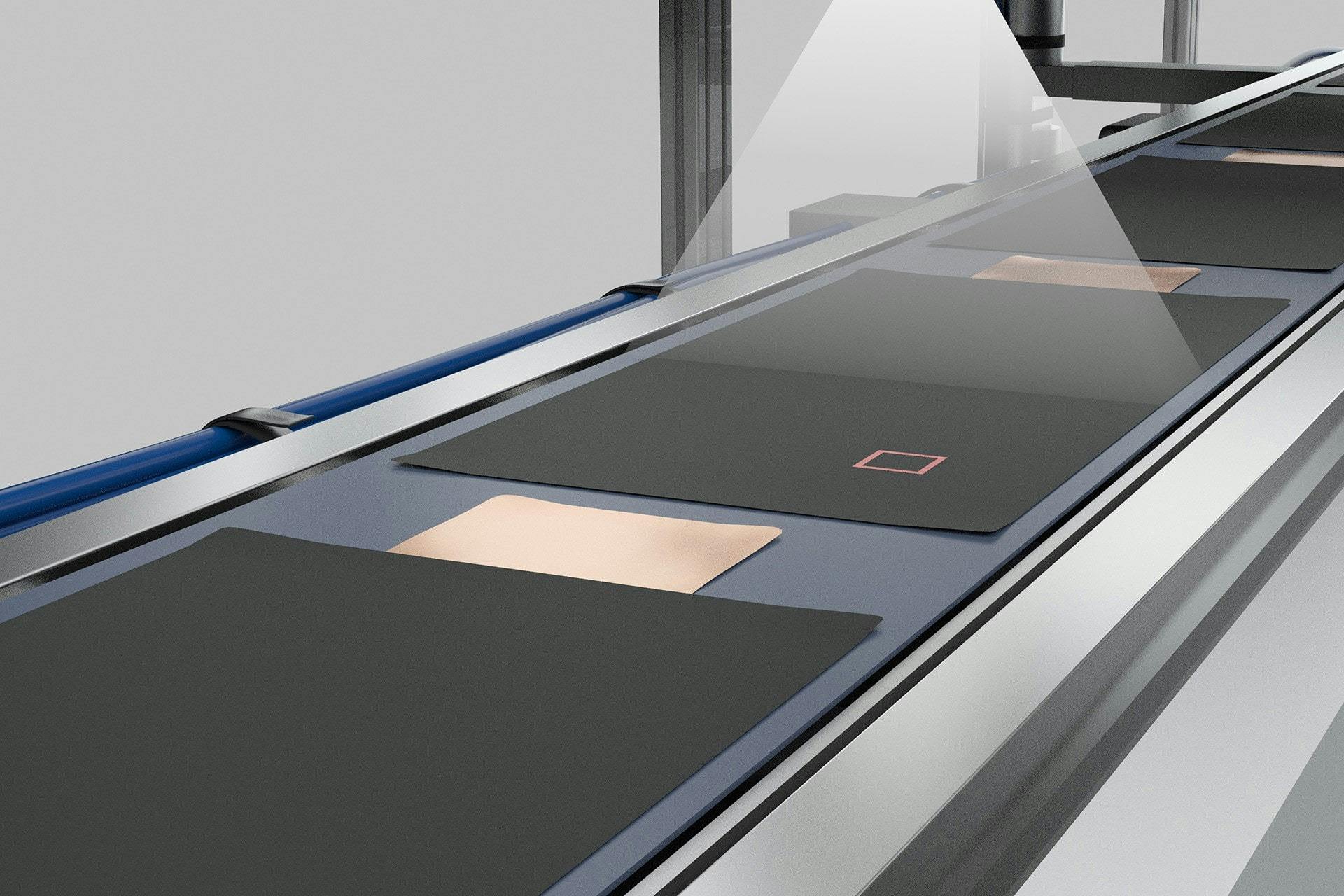

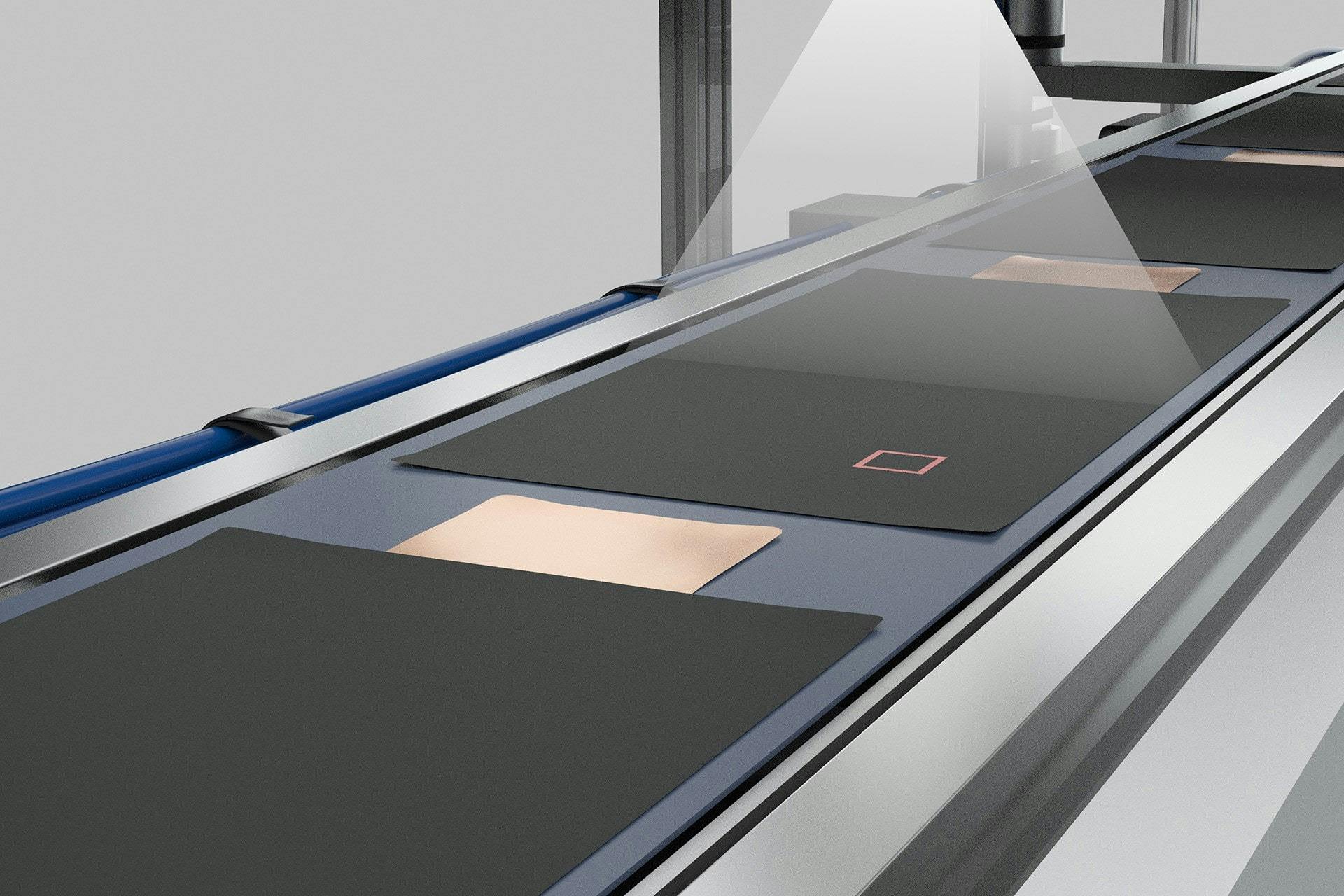

El sensor de la cámara del sistema de inspección de partículas aplica este mismo principio. Después del corte mediante láser y antes del apilado, el sensor de la cámara inspecciona todos los electrodos y láminas separadoras: al mismo tiempo capta varias imágenes desde diferentes ángulos y con una iluminación distinta. La resolución del sensor oscila entre tres y diez micrómetros.

Las partículas detectadas se miden automáticamente. Además, se obtiene información sobre el material y la altura a partir de las diferentes imágenes. La inteligencia artificial clasifica las partículas detectadas. También es posible detectar otros defectos como, por ejemplo, desviaciones de la posición o defectos de bordes, corte o en la superficie de los electrodos que puedan surgir por el transporte.

El sistema de inspección puede instalarse directamente en la línea de producción. El sensor toma imágenes durante el movimiento lineal de las láminas, por lo que no es necesario detener el transporte. De este modo, el proceso resulta adecuado para la inspección continua de células de batería en busca de contaminación por partículas durante la producción masiva. Actualmente, el sistema está en fase de pruebas y se está optimizando en una prueba piloto con un cliente, a la que seguirán otras.

Conclusión

Conceptos clave

- La contaminación por partículas en las baterías de iones de litio puede crear cortocircuitos y provocar incendios.

- Ante la falta de soluciones prácticas, el problema se había llegado a aceptar.

- Ahora se puede utilizar un método nuevo para comprobar con eficacia la contaminación por partículas durante la producción masiva.