Caso de estudioWeldloop: Uso de Integración Avanzada de Datos para Descubrir Nuevos Potenciales de Optimización

¿Cómo se pueden optimizar los procesos de soldadura con Big Data y eliminar las fuentes de error?

Ninguna costura de soldadura defectuosa puede salir de producción: Esta es una ley irrevocable en la producción en serie de piezas de vehículos relevantes para la seguridad. Por lo tanto, es de suma importancia optimizar el proceso de soldadura con Big Data. ¿Cómo se puede garantizar esto?

El software Weldloop de VITRONIC integra datos de inspección de soldaduras con datos de proceso de la línea de soldadura. Esto facilita la identificación de las causas de las costuras defectuosas y la optimización de los procesos de soldadura. La última versión de la solución ha sido mejorada con evaluaciones adicionales, visualizaciones y herramientas. Facilitan el análisis de datos y eliminan las fuentes de defectos, ahorrando así un tiempo valioso en producción.

Optimización de procesos de soldadura para evitar el desperdicio

En la producción de piezas de carrocería o ejes para vehículos, cada soldadura debe ser inspeccionada: no se pueden hacer concesiones cuando se trata de seguridad. Los sistemas de inspección automatizada utilizan procesamiento de imágenes para encontrar de manera confiable todos los defectos y documentar los resultados de la inspección. Las partes no conformes se rechazan y se revisan.

Cada defecto de soldadura cuesta tiempo y dinero innecesarios. Los fabricantes de vehículos deben trabajar eficientemente. Detectar las partes defectuosas antes de la entrega no es suficiente. El objetivo debe ser evitar los defectos y los rechazos desde el principio si es posible, encontrando y eliminando rápidamente las fuentes de error. De esta manera, los procesos de soldadura pueden hacerse cada vez más estables y confiables.

Vinculación de datos de inspección y datos de proceso

Sin un contexto, sin embargo, los datos de la inspección visual no permiten sacar conclusiones directas sobre las causas de los defectos. Estos análisis todavía dependen en gran medida de la experiencia de los ingenieros de soldadura: ellos buscan el fallo, cambian los parámetros de soldadura y tratan de eliminarlo. Esto puede llevar tiempo. Mientras tanto, la línea de soldadura a menudo se detiene. Además, este método impide la automatización continua de la línea.

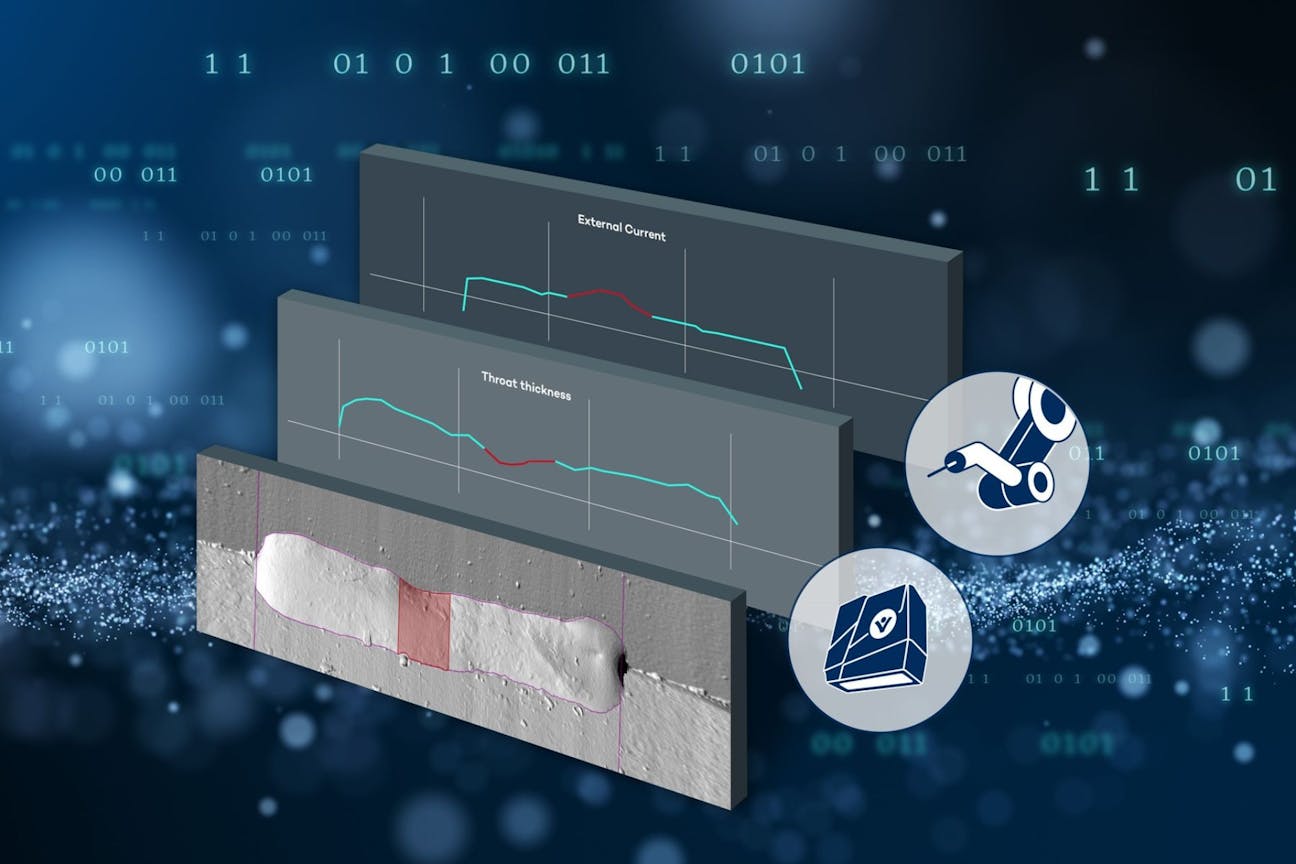

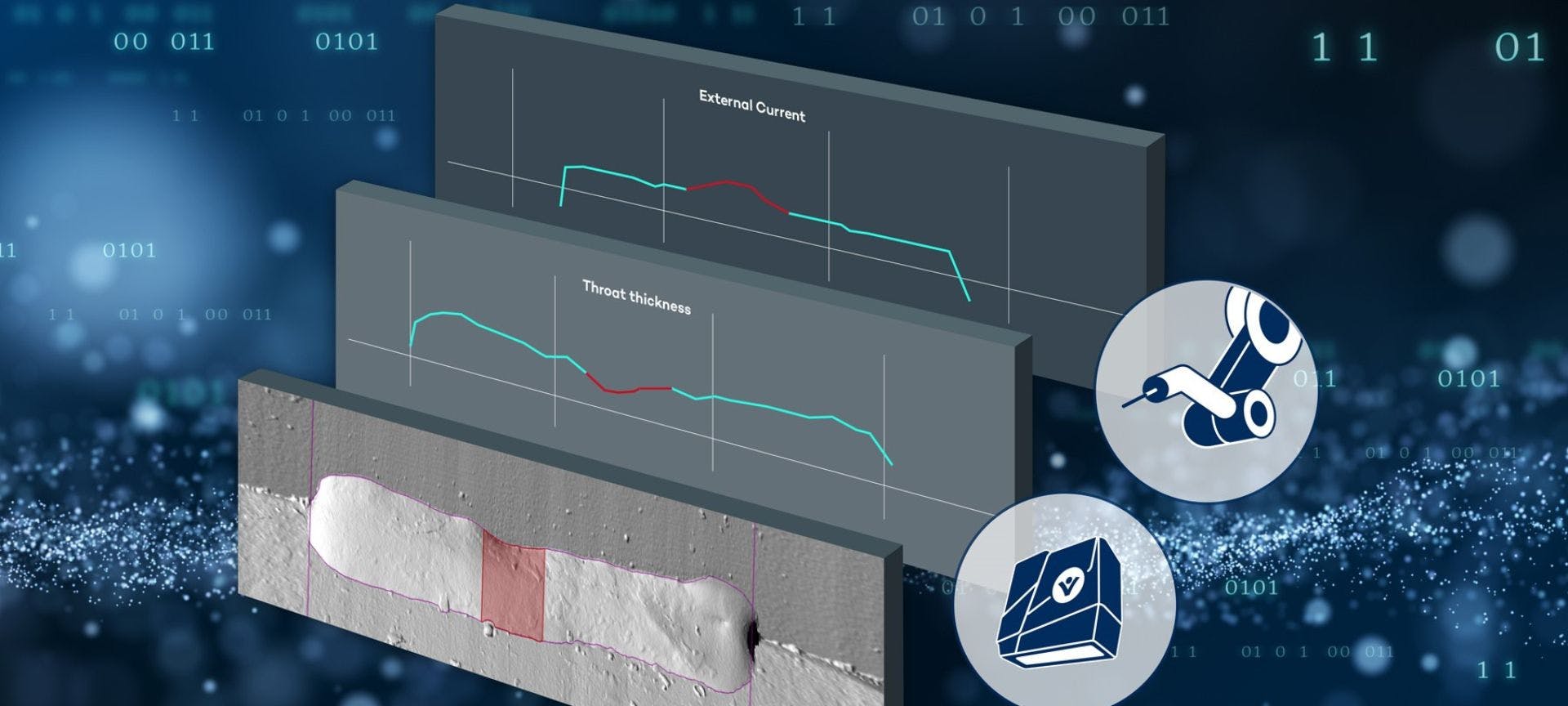

Es por eso que VITRONIC, el especialista en procesamiento de imágenes industriales con sede en Wiesbaden, lanzó el software Weldloop a principios de 2022. Weldloop integra datos de dos fuentes: datos 3D de inspección de soldaduras automatizadas con VITRONIC VIRO WSI y datos del proceso de la línea de soldadura en WeldCube Premium, la solución de documentación del fabricante austriaco Fronius. El software mapea los datos de imagen e inspección con los datos del proceso y los muestra juntos. Esto facilita la identificación de correlaciones entre las costuras defectuosas y las desviaciones en el proceso de soldadura.

Elimine errores rápidamente con evaluaciones visuales y soluciones integradas

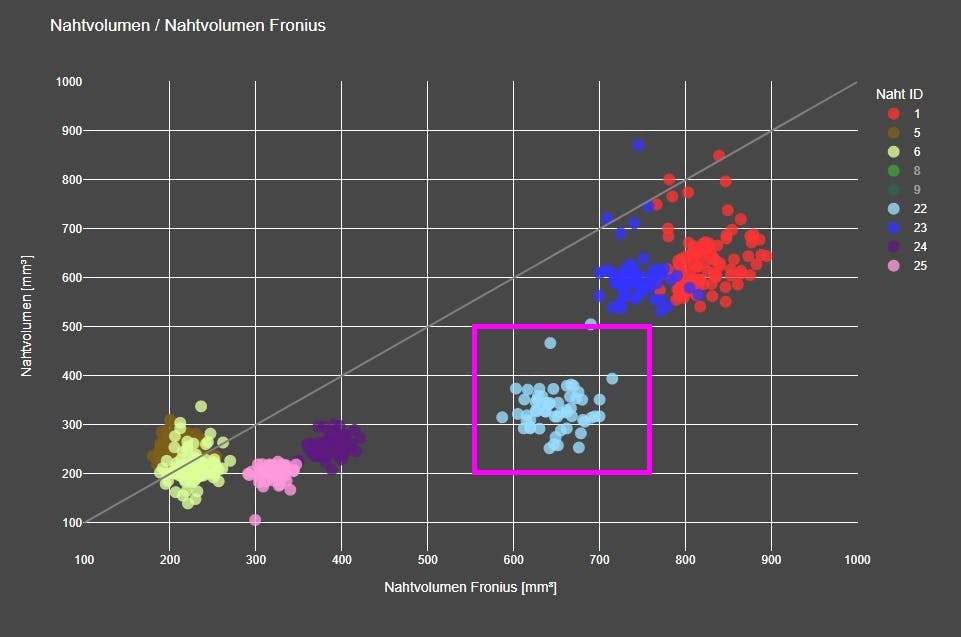

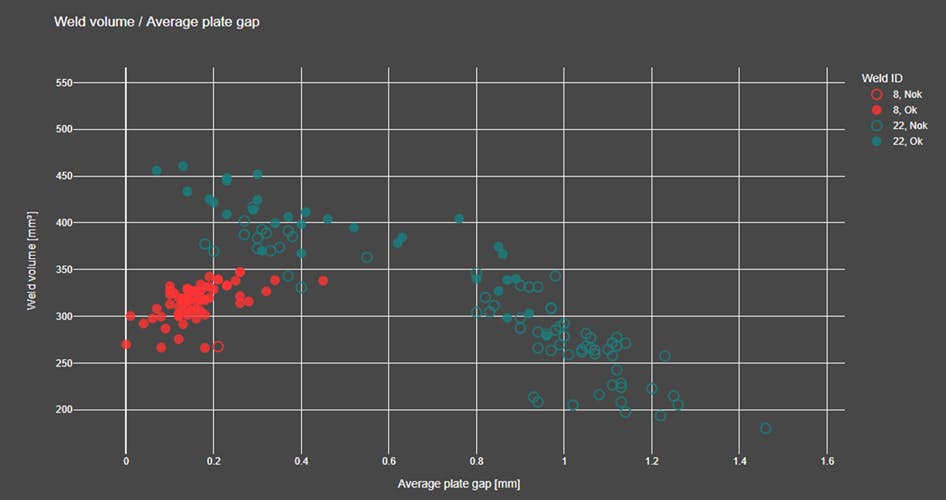

La última versión de Weldloop ofrece una gama de nuevas evaluaciones, visualizaciones y herramientas. Esto hace que sea más rápido y fácil para los ingenieros de soldadura analizar defectos y eliminar sus causas. Con visualizaciones como diagramas de dispersión, se pueden mostrar grandes cantidades de datos a la vez, por ejemplo, diferentes valores medidos de varias soldaduras en una sola vista (vea la visualización).

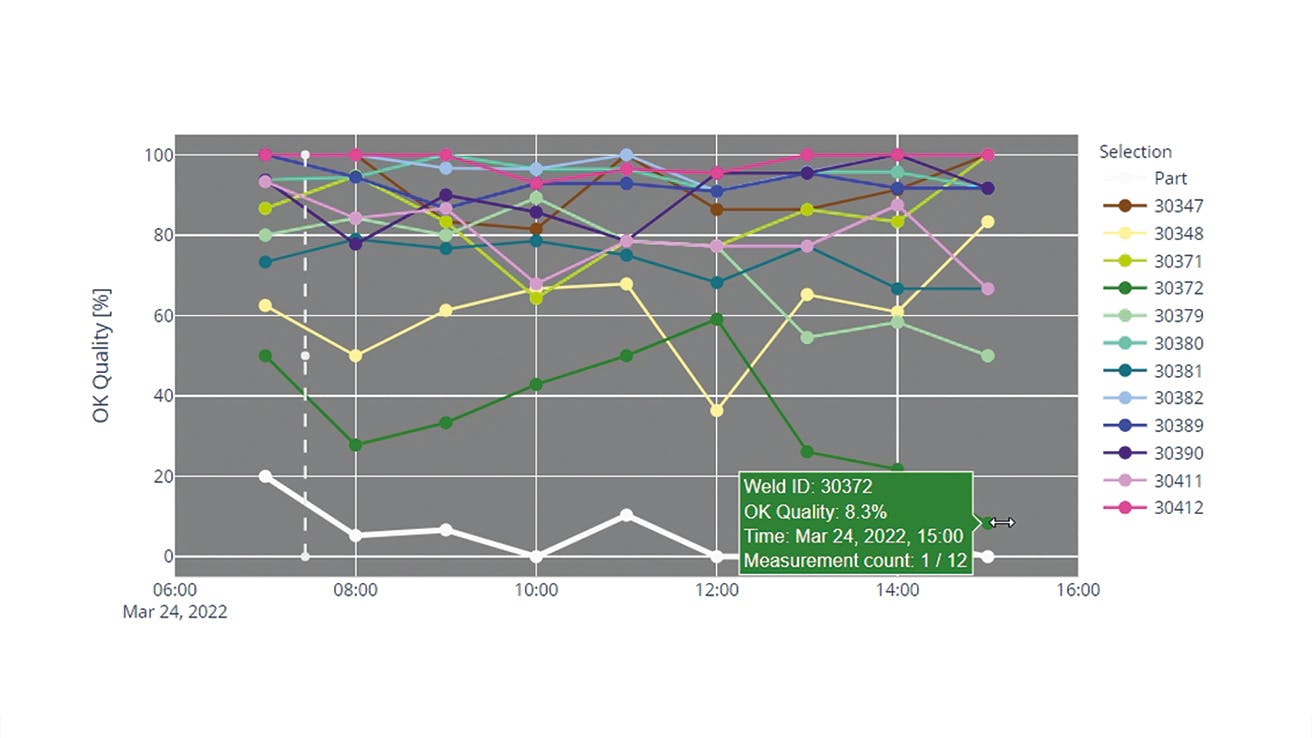

Utilizando pantallas de tendencia, se puede seguir la calidad de un componente y de costuras individuales a lo largo del tiempo de forma horaria, diaria y semanal. Un clic te lleva directamente a la vista detallada con los valores medidos de costuras individuales. Las causas de los errores se pueden rastrear hasta las estaciones de soldadura individuales y los momentos exactos.

Solo se necesitan unos pocos clics más para eliminar la causa: Los trabajadores pueden verificar en Weldloop si los datos del proceso están dentro de los límites especificados y cambiar directamente a Weldcube Premium para optimizar los parámetros y límites de la estación de soldadura. Los análisis manuales se vuelven innecesarios, al igual que los cambios constantes entre diferentes estaciones y soluciones. Weldloop también permite la importación de evaluaciones manuales de defectos por parte de los trabajadores; basado en los datos, se pueden minimizar los defectos pseudo y se pueden optimizar los métodos de prueba.

Para documentación, optimización y auditorías, el software viene con una serie de informes interactivos estándar (ver diagramas de dispersión). Todos los datos se pueden transferir a bases de datos externas para archivo a largo plazo.